傳統(tǒng)煉鉛工藝主要是燒結(jié)焙燒—鼓風(fēng)爐還原熔煉,由于燒結(jié)過(guò)程產(chǎn)生低濃度SO2煙氣,不利于制酸,環(huán)境污染嚴(yán)重,而鼓風(fēng)爐還原熔煉采用昂貴的冶金焦,屬于明確淘汰工藝。目前我國(guó)應(yīng)用比較多的鉛冶煉工藝為氧氣底吹氧化熔煉一鼓風(fēng)爐還原熔煉,此工藝基本解決了低濃度SO2污染問(wèn)題,但是熔煉的高鉛渣鑄塊再人鼓風(fēng)爐還原熔煉,造成高鉛渣物理熱損失,且鼓風(fēng)爐還原熔煉采用昂貴的冶金焦,生產(chǎn)成本較高。

富氧側(cè)吹熔池熔煉技術(shù)起源于瓦紐科夫熔池熔煉技術(shù),起初用于銅冶煉。2000年開(kāi)發(fā)出富氧側(cè)吹煉鉛技術(shù),其在工業(yè)化過(guò)程中取得了良好的效果。

富氧側(cè)吹熔池熔煉技術(shù)在我國(guó)銅鎳礦冶煉領(lǐng)域已成功實(shí)施。2010年,我國(guó)開(kāi)始采用富氧側(cè)吹熔池熔煉技術(shù)處理硫化銅鎳礦企業(yè)順利投產(chǎn),各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)均優(yōu)于目前其它銅鎳礦冶煉工藝。

富氧側(cè)吹熔池熔煉技術(shù)示意圖

1、富氧側(cè)吹直接煉鉛技術(shù)概述

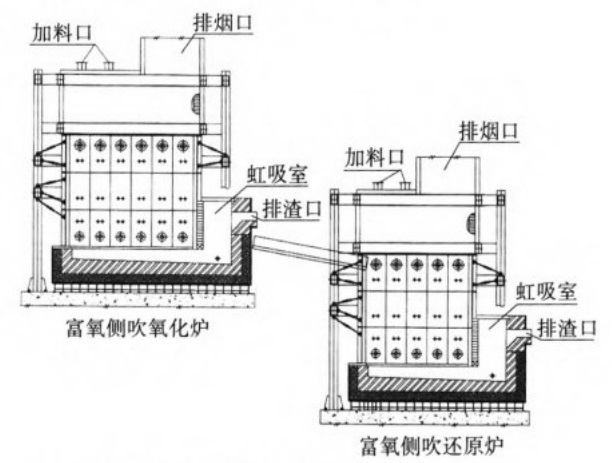

1)富氧側(cè)吹熔池熔煉爐結(jié)構(gòu)

圖1:富氧側(cè)吹氧化爐與還原爐結(jié)構(gòu)圖

圖1中,布置在高處的為富氧側(cè)吹熔池熔煉氧化爐,布置在低處的為富氧側(cè)吹熔池熔煉還原爐。富氧側(cè)吹熔池熔煉爐呈長(zhǎng)方形立式結(jié)構(gòu),主要由爐缸、爐身、爐頂、鋼架等部分組成。爐缸由耐火材料砌筑而成,爐缸以上部分為爐身,爐身由銅水套與鋼水套拼接而成。富氧側(cè)吹爐的特點(diǎn)是爐身兩側(cè)一層銅水套上設(shè)有數(shù)個(gè)一次風(fēng)口,用于向熔體渣層鼓入富氧空氣。熔體在富氧空氣作用下強(qiáng)烈攪動(dòng),快速反應(yīng)。在爐身兩側(cè)三層銅水套上設(shè)有數(shù)個(gè)二次風(fēng)口,用于向爐內(nèi)鼓人一定量的空氣,使煙氣中的可燃成分充分燃燒。三層銅水套以上以及爐頂由鋼水套組成。爐頂鋼水套設(shè)有固態(tài)加料口、液態(tài)加料口以及排煙口。爐缸一端設(shè)有虹吸室,用于鉛與熔煉渣進(jìn)一步澄清分離,鉛通過(guò)虹吸連續(xù)放出,渣從放渣口連續(xù)排出。富氧側(cè)吹氧化爐與富氧側(cè)吹還原爐通過(guò)溜槽連接,使得硫化精礦氧化脫硫與富鉛渣還原熔煉可以連續(xù)進(jìn)行。富氧側(cè)吹還原爐一端靠近爐頂位置設(shè)有液態(tài)高鉛渣進(jìn)口。

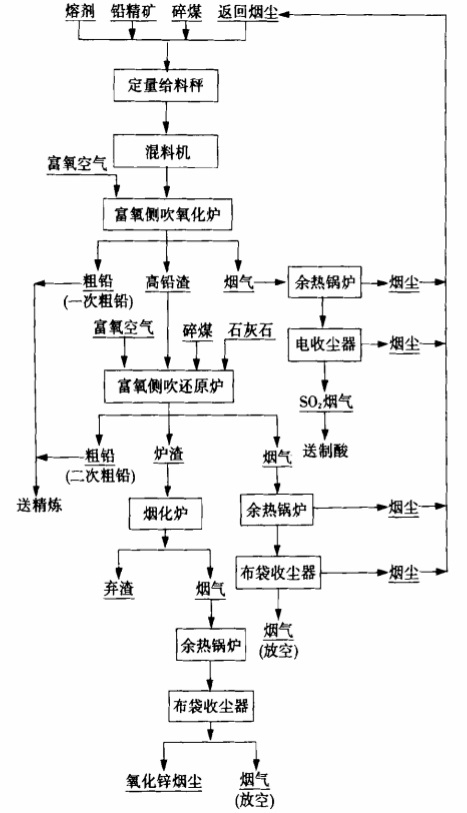

2)富氧側(cè)吹直接煉鉛工藝流程

圖2:富氧側(cè)吹直接煉鉛工藝流程圖

富氧側(cè)吹氧化爐與富氧側(cè)吹還原爐是富氧側(cè)吹直接煉鉛工藝的核心設(shè)備,兩臺(tái)富氧側(cè)吹爐通過(guò)溜槽連接,實(shí)現(xiàn)了連續(xù)作業(yè)。富氧側(cè)吹氧化爐所產(chǎn)一次粗鉛與高鉛渣流入氧化爐虹吸室,一次粗鉛通過(guò)虹吸連續(xù)放出鑄錠,高鉛渣經(jīng)溜槽連續(xù)流入富氧側(cè)吹還原爐。還原爐所產(chǎn)二次粗鉛與還原熔煉渣流入還原爐虹吸室,二次粗鉛通過(guò)虹吸連續(xù)放出鑄錠,還原熔煉渣連續(xù)放出送煙化爐煙化提鋅。3臺(tái)爐子所產(chǎn)高溫?zé)煔饩ㄟ^(guò)余熱鍋爐回收余熱,其中富氧側(cè)吹氧化爐高溫?zé)煔饨?jīng)過(guò)余熱鍋爐、電收塵器后送制酸系統(tǒng),還原爐與煙化爐高溫?zé)煔饨?jīng)過(guò)余熱鍋爐、布袋除塵器后簡(jiǎn)單脫硫處理即可排空。富氧側(cè)吹氧化爐與還原爐所回收的煙塵返回配料系統(tǒng),煙化爐所回收的煙塵主要成分是ZnO,可以作為成品出售。

3)富氧側(cè)吹氧化熔煉過(guò)程

鉛精礦、熔劑、返料、碎煤經(jīng)計(jì)量皮帶從富氧側(cè)吹氧化爐爐頂加料口連續(xù)加入爐內(nèi),45%。85%的富氧空氣從爐身兩側(cè)的一次風(fēng)嘴鼓入爐內(nèi)渣層,熔體在富氧空氣作用下強(qiáng)烈攪動(dòng),硫化鉛精礦快速氧化反應(yīng),生成一次粗鉛與高鉛渣,粗鉛與高鉛渣流入氧化爐一端的虹吸室進(jìn)一步澄清分離,一次粗鉛經(jīng)虹吸室一側(cè)的虹吸放出口連續(xù)放出鑄錠,高鉛渣從虹吸室一端放渣口連續(xù)放出,通過(guò)溜槽流入富氧側(cè)吹還原爐。為使氧化爐高溫?zé)煔庵械目扇汲煞殖浞秩紵瑥臓t身兩側(cè)的二次風(fēng)嘴鼓入一定量的空氣。氧化爐所產(chǎn)高溫?zé)煔鈴臓t頂排煙口排出進(jìn)入余熱鍋爐回收余熱,煙氣經(jīng)余熱鍋爐后進(jìn)人電除塵器,然后送制酸系統(tǒng)。余熱鍋爐及電除塵器回收的煙塵返回配料系統(tǒng)。

富氧側(cè)吹氧化爐一次粗鉛產(chǎn)率與鉛精礦的品位有關(guān),品位越高,一次粗鉛產(chǎn)出率越高,一般情況一次粗鉛產(chǎn)率為鉛精礦含鉛50%左右。為控制PbS的揮發(fā),氧化熔煉過(guò)程要控制氧化爐渣熔點(diǎn)不高于1000℃, CaO/SiO:為0.5~0.7為宜。富氧空氣壓力~0.1MPa,氧料比根據(jù)鉛精礦的成分而定。

4)富氧側(cè)吹還原熔煉過(guò)程

富氧側(cè)吹氧化爐生成的高鉛渣經(jīng)溜槽流入富氧側(cè)吹還原爐,熔劑、碎煤經(jīng)計(jì)量皮帶從還原爐爐頂加料口連續(xù)加入爐內(nèi),富氧空氣從爐身兩側(cè)的一次風(fēng)嘴鼓人爐內(nèi)渣層,熔體在富氧空氣作用下強(qiáng)烈攪動(dòng),高鉛渣、碎煤、熔劑快速混合均勻,反應(yīng)生成粗鉛與爐渣,鉛滴相互碰撞長(zhǎng)大,鉛滴逐漸下沉進(jìn)入風(fēng)嘴以下湍動(dòng)較弱的區(qū)域,二次粗鉛與爐渣流入虹吸室進(jìn)一步澄清分離,二次粗鉛從虹吸室一側(cè)的虹吸放出口連續(xù)放出鑄錠,還原熔煉渣從虹吸室一端的放渣口連續(xù)放出送煙化提鋅。還原爐高溫?zé)煔夂幸欢康目扇汲煞郑ㄖ饕荂O),為使煙氣中的可燃成分充分燃燒,通過(guò)還原爐爐身兩側(cè)的二次風(fēng)嘴鼓入一定量空氣使其充分燃燒。還原爐所產(chǎn)高溫?zé)煔膺M(jìn)入余熱鍋爐回收余熱,再進(jìn)布袋除塵器收塵,然后排空。余熱鍋爐與布袋收塵器所回收的煙塵返回配料。

2、富氧側(cè)吹直接煉鉛工藝應(yīng)用前景

傳統(tǒng)的燒結(jié)~鼓風(fēng)爐還原盡管工藝成熟,但是環(huán)境污染嚴(yán)重,能耗高, 屬于明確淘汰工藝。我國(guó)先后從國(guó)外引進(jìn)的鉛冶煉方法中有的已經(jīng)停產(chǎn)(QSL),有些還在運(yùn)行,由于存在一定的缺陷,未能得到推廣,正在建設(shè)的Kivcet法,期望取得良好的實(shí)施效果。目前國(guó)內(nèi)鉛冶煉工藝應(yīng)用比較廣泛的SKS法同樣存在某些缺陷,如對(duì)鉛精礦品位要求高、高鉛渣物理熱損失、還原劑為昂貴的冶金焦、氧氣噴槍使用壽命短等,其有待進(jìn)一步改進(jìn)、提高。

富氧側(cè)吹直接煉鉛工藝是我國(guó)自主開(kāi)發(fā)、具有自主知識(shí)產(chǎn)權(quán)的煉鉛方法。實(shí)踐表明,該方法具有投資省、原料適應(yīng)性廣、能耗低、環(huán)境好、勞動(dòng)強(qiáng)度低、作業(yè)連續(xù)等優(yōu)點(diǎn)。富氧側(cè)吹還原段可以直接替代目前SKS鼓風(fēng)爐還原工藝,便于SKS鼓風(fēng)爐還原段的技術(shù)改造,省去了高鉛渣鑄塊工序,液態(tài)高鉛渣直接入富氧側(cè)吹還原爐還原,還原劑以煤代焦,降低生產(chǎn)成本。富氧側(cè)吹直接煉鉛工藝作為一種的煉鉛方法,具有廣闊的應(yīng)用前景。