提高轉(zhuǎn)爐壽命一直以來都是煉鋼廠和耐火材料廠關(guān)注的重點(diǎn)。轉(zhuǎn)爐內(nèi)襯普遍砌筑不同功能的鎂碳磚并結(jié)合濺渣護(hù)爐技術(shù),國內(nèi)煉鋼廠對轉(zhuǎn)爐壽命的要求一般都在5000爐以上,甚至超過10000爐,因此需要配備相應(yīng)的維護(hù)用耐火材料。目前,普遍采用大面熱修補(bǔ)料對轉(zhuǎn)爐的加料側(cè)、爐底和出鋼側(cè)進(jìn)行維護(hù),采用噴補(bǔ)料對轉(zhuǎn)爐的熔池、圓角和耳軸進(jìn)行維護(hù),采用灌漿料用于轉(zhuǎn)爐出鋼口更換時(shí)的填縫和出鋼口區(qū)域的維護(hù),采用手投料對轉(zhuǎn)爐的爐帽進(jìn)行維護(hù)。另外,濺渣護(hù)爐技術(shù)在延長轉(zhuǎn)爐壽命上也發(fā)揮了作用,但隨著潔凈鋼冶煉和對轉(zhuǎn)爐經(jīng)濟(jì)爐齡理念的認(rèn)識(shí),轉(zhuǎn)爐濺渣護(hù)爐的比例將會(huì)不斷下降,因此維護(hù)用耐火材料的作用將越來越重要。

轉(zhuǎn)爐示意圖

以下綜述了目前轉(zhuǎn)爐不同區(qū)域維護(hù)用耐火材料的材質(zhì)、施工方式、使用性能和消耗比例及其與轉(zhuǎn)爐工況條件之間的相關(guān)性,并對今后轉(zhuǎn)爐維護(hù)用耐火材料技術(shù)的發(fā)展進(jìn)行了展望。

1、轉(zhuǎn)爐大面熱修補(bǔ)料

轉(zhuǎn)爐大面熱修補(bǔ)料主要用于維護(hù)轉(zhuǎn)爐的加料側(cè)、爐底和出鋼側(cè),其材質(zhì)目前主要有瀝青或樹脂結(jié)合的鎂碳質(zhì)熱修補(bǔ)料、SiO2微粉結(jié)合的鎂質(zhì)水系環(huán)保熱修補(bǔ)料和九水偏硅酸鈉結(jié)合的鎂質(zhì)自流熱修補(bǔ)料等。

1)施工方法比較

鎂碳質(zhì)熱修補(bǔ)料主要以鎂砂和瀝青或樹脂粉為主要原料,基質(zhì)中添加有潤濕劑、促流劑、 抗氧化劑等。其通過料斗倒入轉(zhuǎn)爐中,借助搖爐和結(jié)合劑遇熱時(shí)的液化,使大面料迅速流動(dòng)到需維護(hù)區(qū)域并自流密實(shí),與爐襯緊密結(jié)合在一起。鎂硅質(zhì)水系環(huán)保熱修補(bǔ)料主要以鎂砂和SiO2微粉為主要原料,基質(zhì)中添加有減水劑、防沉淀劑和防爆劑等,其需在攪拌機(jī)中加水?dāng)嚢杈鶆蜻_(dá)到自流狀態(tài)后,再通過料斗倒入轉(zhuǎn)爐,借助搖爐和水分遇熱的蒸發(fā)使大面料迅速流動(dòng)到需維護(hù)區(qū)域并自流密實(shí),與爐襯緊密結(jié)合在一起。九水偏硅酸鈉結(jié)合的鎂質(zhì)熱修補(bǔ)料主要以鎂砂和九水偏硅酸鈉等為主要原料,其補(bǔ)爐方法與含碳熱修補(bǔ)料的相同,不同的是其通過上述無機(jī)鹽遇熱時(shí)釋放出的水分及水分的蒸發(fā)使修補(bǔ)料沸騰、流動(dòng)和沉淀,并與爐襯結(jié)合在一起,從而達(dá)到維護(hù)的目標(biāo)。以上三種大面料都是利用轉(zhuǎn)爐出鋼后的余熱和轉(zhuǎn)爐的及時(shí)搖動(dòng)來實(shí)現(xiàn)補(bǔ)爐作業(yè)的,每次維護(hù)用量在0.7~3.2t,因此需在轉(zhuǎn)爐出鋼后余溫較高時(shí)及時(shí)修補(bǔ),并保證充分的燒結(jié)時(shí)間。鎂碳質(zhì)熱修補(bǔ)料在燒結(jié)過程中存在瀝青/樹脂燃燒和碳化,伴隨有較多濃煙冒出,對環(huán)境不友好,且燒結(jié)時(shí)間一般在30~60min。鎂硅質(zhì)水系環(huán)保熱修補(bǔ)料和九水偏硅酸鈉結(jié)合的鎂質(zhì)熱修補(bǔ)料在燒結(jié)過程中主要是水分的蒸發(fā),對環(huán)境無不利影響,且燒結(jié)時(shí)間一般在20min以內(nèi),這對提高轉(zhuǎn)爐的生產(chǎn)效率有重大意義。

2)理化性能和應(yīng)用比較

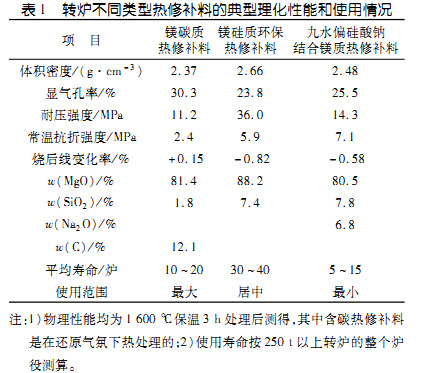

上述三種熱修補(bǔ)料的主要理化性能和使用情況如表1所示。從表1可知,鎂硅質(zhì)環(huán)保熱修補(bǔ)料致密度和強(qiáng)度大,九水偏硅酸鈉結(jié)合鎂質(zhì)熱修補(bǔ)料的次之,而鎂碳質(zhì)熱修補(bǔ)料的低。這種差異與其化學(xué)組成相關(guān):鎂硅質(zhì)環(huán)保熱修補(bǔ)料主要成分為MgO和SiO2,其在高溫下會(huì)形成高熔點(diǎn)相M2S(熔點(diǎn)1890℃);鎂碳質(zhì)熱修補(bǔ)料主要成分為MgO和C,其在高溫下會(huì)形成碳結(jié)合;九水偏硅酸鈉結(jié)合鎂質(zhì)熱修補(bǔ)料的主要成分為MgO、SiO2和Na2O,其在高溫下會(huì)存在較多的低熔點(diǎn)相。

表1:轉(zhuǎn)爐不同類型熱修補(bǔ)材料的典型理化性能和使用情況

因本身致密度和強(qiáng)度的差異,鎂硅質(zhì)環(huán)保熱修補(bǔ)料的使用壽命長,但因其受施工方法的制約且屬于近幾年發(fā)展起來的新興技術(shù),其目前使用范圍居主要位置;鎂碳質(zhì)熱修補(bǔ)料的使用壽命次之,但因施工方便且是已使用多年的成熟技術(shù),其目前使用范圍廣;九水偏硅酸鈉結(jié)合鎂質(zhì)熱修補(bǔ)料使用壽命短,其目前使用范圍也窄。

2、轉(zhuǎn)爐耳軸和圓角維護(hù)用噴補(bǔ)料

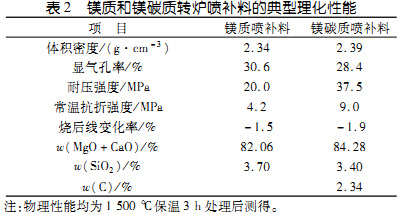

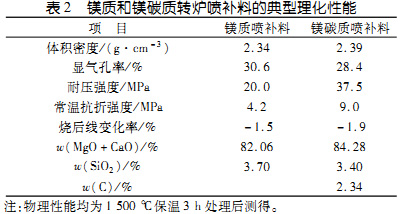

轉(zhuǎn)爐耳軸及耳軸同側(cè)的圓角區(qū)域采用鎂質(zhì)或鎂碳質(zhì)噴補(bǔ)料進(jìn)行修補(bǔ)。該兩種噴補(bǔ)料均以鎂砂為主要原料,采用磷酸鹽為結(jié)合劑,基質(zhì)中引入適量SiO2微粉、促硬劑和增塑劑,通過噴補(bǔ)設(shè)備達(dá)到補(bǔ)爐效果。鎂質(zhì)和鎂碳質(zhì)噴補(bǔ)料對轉(zhuǎn)爐耳軸和圓角的維護(hù)一般在轉(zhuǎn)爐的服役中期開始,并盡量利用轉(zhuǎn)爐熱修補(bǔ)料維護(hù)之后的燒結(jié)時(shí)間進(jìn)行,每次使用量一般在0.4~0.8t,燒結(jié)時(shí)間在10min以內(nèi),使用壽命一般為4~5爐。鎂質(zhì)和鎂碳質(zhì)噴補(bǔ)料的典型理化性能見表2。

表2:鎂質(zhì)和鎂碳質(zhì)轉(zhuǎn)爐噴補(bǔ)料的典型理化性能

3)豎窯內(nèi)各帶的作用豎窯內(nèi)各帶的作用

(1)原料在豎窯內(nèi)需歷經(jīng)三帶:預(yù)熱帶、煅燒帶、冷卻帶。

(2)在預(yù)熱帶的原料借助于煙氣的熱量進(jìn)行預(yù)熱;在煆燒帶的原料借助于燃料燃燒所放出的熱量進(jìn)行煅燒;在冷卻帶已煅燒好的原料與鼓入的冷卻空氣進(jìn)行熱交換,原料被冷卻,而空氣被加熱后進(jìn)入煅燒帶供助燃用。由于在預(yù)熱帶和冷卻帶按逆流方式進(jìn)行熱交換,熱量得到較好利用。因此,豎窯與其它類型窯比較,有較高的熱效率。原料在窯內(nèi)的停留時(shí)間有重要意義,如果停留時(shí)間短,就會(huì)影響煅燒質(zhì)量;停留時(shí)間過長,將使窯的產(chǎn)量降低,熱耗增加,有時(shí)也會(huì)影響產(chǎn)品質(zhì)量。因此,原料在窯內(nèi)的停留時(shí)間須與窯內(nèi)傳熱情況相配合。如能適當(dāng)提高鍛燒溫度,加大氣流速度,減少原料塊度等,均可加速傳熱速率,縮短原料在窯內(nèi)的停留時(shí)間,提高窯的產(chǎn)量。

3、轉(zhuǎn)爐出鋼口更換用鎂質(zhì)灌漿料

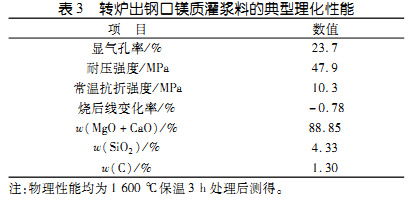

轉(zhuǎn)爐出鋼口的壽命一般為90~150爐,更換時(shí)需用鎂質(zhì)灌漿料來填充其與出鋼口座磚之間的縫隙。鎂質(zhì)灌漿料采用鎂砂為主要原料,以磷酸鹽為結(jié)合劑,基質(zhì)中引入適量的菱鎂礦(或白云石、石灰石)細(xì)粉、氧化鉻微粉、SiO2微粉、黏土粉、低溫?zé)Y(jié)劑和促硬劑等。鎂質(zhì)灌漿料的典型理化性能見表3。

表3:轉(zhuǎn)爐出鋼口鎂質(zhì)灌漿料的典型理化性能

鎂質(zhì)灌漿料一般施工過程為:轉(zhuǎn)爐出鋼結(jié)束后,通過專用鉆孔粉碎機(jī)將出鋼口殘磚粉碎清除,如圖1(a)所示,將已組裝好的出鋼口更換磚從出鋼口孔插入并固定在出鋼口孔周邊法蘭上;再將轉(zhuǎn)爐搖轉(zhuǎn)至爐后平臺(tái),采用同耳軸和圓角維護(hù)用的噴補(bǔ)設(shè)備將灌漿料高速噴入出鋼口更換磚與出鋼口座磚之間的縫隙將縫隙填充致密,見圖1(b)。灌漿料的施工時(shí)間一般在30min之內(nèi),維護(hù)用量約0.8t。施工結(jié)束后,轉(zhuǎn)爐可隨即投入生產(chǎn),灌漿料壽命與出鋼口更換磚同步。

圖1:出鋼口更換磚殘磚的拆除和鎂質(zhì)灌漿料的施工

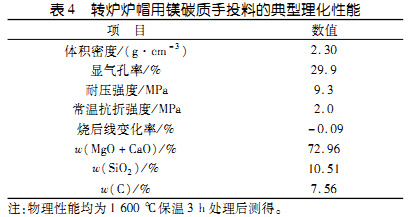

4、轉(zhuǎn)爐爐帽用鎂碳質(zhì)手投料

轉(zhuǎn)爐爐帽靠近出鋼口區(qū)域存在頻繁接觸高溫鋼水和熔渣等問題,較爐帽其他區(qū)域熔損速率大,該區(qū)域大面熱修補(bǔ)料維護(hù)不到,部分鋼廠采用鎂碳質(zhì)手投料來進(jìn)行維護(hù)。鎂碳質(zhì)手投料和大面鎂碳質(zhì)熱修補(bǔ)料屬于同一材質(zhì),補(bǔ)爐原理相同,不同的是鎂碳質(zhì)手投料其一般以鎂橄欖石為骨料,以鎂砂為細(xì)粉,瀝青或樹脂粉加入量較少,以滿足在較低的溫度和較短的時(shí)間內(nèi)完成燒結(jié)。其典型的理化性能指標(biāo)見表4。鎂碳質(zhì)手投料一般在轉(zhuǎn)爐出鋼完畢后馬上進(jìn)行,由人工將小包裝的鎂碳質(zhì)修補(bǔ)料從爐口直接投入爐帽需修補(bǔ)區(qū)域。轉(zhuǎn)爐爐帽手投料的維護(hù)用量為每次0.4~0.8t,使用壽命為100~200爐。

表4:轉(zhuǎn)爐爐帽用鎂碳質(zhì)手投料的典型理化性能

5、轉(zhuǎn)爐維護(hù)用耐火材料消耗及與轉(zhuǎn)爐

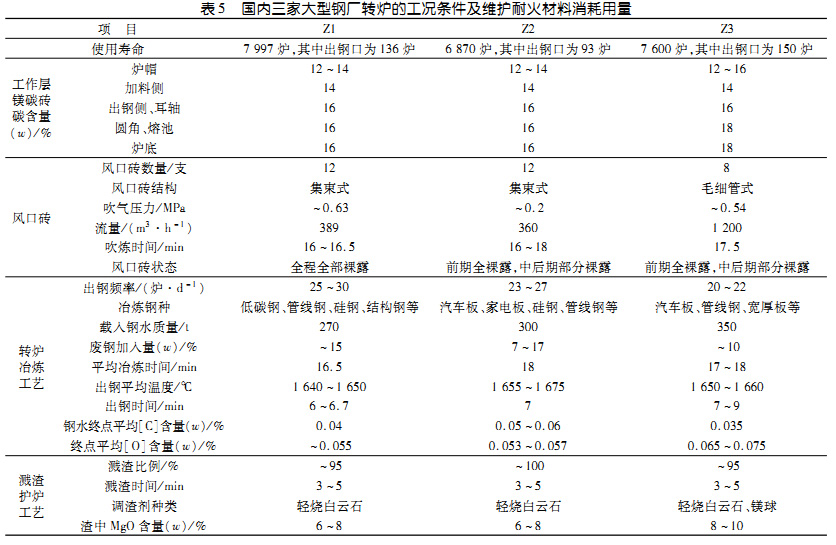

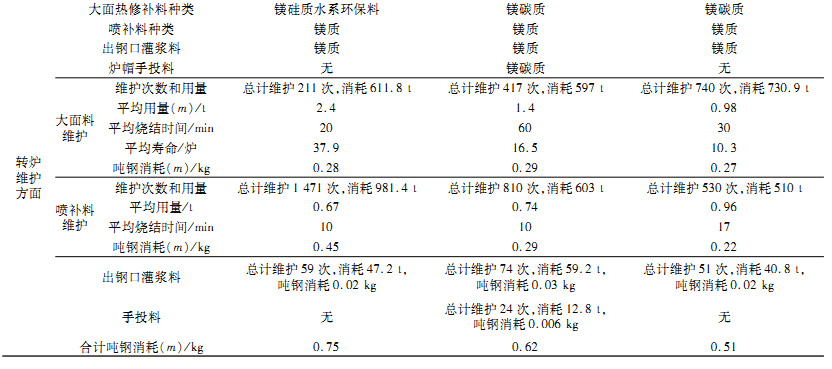

工況條件的相關(guān)性選取國內(nèi)三家大型鋼廠的3座頂?shù)讖?fù)吹轉(zhuǎn)爐,編號(hào)分別為Z1、Z2和Z3,詳細(xì)分析其工作層鎂碳磚配置及冶煉工況條件差異,并列出其維護(hù)用耐火材料的消耗量,如表5所示。從表中可看出:這三座轉(zhuǎn)爐工作層鎂碳磚的配置基本相同,但工況條件有差異,Z1的工況條件苛刻,Z2的次之,Z3的好;三座轉(zhuǎn)爐維護(hù)用耐火材料的噸鋼消耗差異較大,分別為0.75kg(Z1)、0.62kg(Z2)和0.51kg(Z3)。結(jié)合這三座轉(zhuǎn)爐的工況條件,分析其總體維護(hù)耐火材料選擇及噸鋼消耗差異較大的原因如下:

表5:國內(nèi)三家大型鋼廠轉(zhuǎn)爐的工況條件及維護(hù)耐火材料消耗用量

1)Z1所在鋼廠只有2座轉(zhuǎn)爐,選擇鎂硅質(zhì)環(huán)保熱修補(bǔ)料以滿足其轉(zhuǎn)爐出鋼頻率高和維護(hù)時(shí)間短的工況條件,Z2和Z3所在鋼廠都有3座轉(zhuǎn)爐,采用鎂碳質(zhì)熱修補(bǔ)料能適應(yīng)當(dāng)前的出鋼頻率和維護(hù)模式。從整個(gè)爐役來看,鎂硅質(zhì)環(huán)保熱修補(bǔ)料的噸鋼消耗與鎂碳質(zhì)熱修補(bǔ)料的消耗是接近的,但鎂硅質(zhì)料燒結(jié)時(shí)間短、使用壽命長,可大大提高轉(zhuǎn)爐的周轉(zhuǎn)效率。比較Z1、Z2和Z3,Z1總計(jì)維護(hù)211次耗時(shí)4220min,而Z2總計(jì)維護(hù)417次耗時(shí)25020min,Z3總計(jì)維護(hù)740次耗時(shí)22000min。按1爐鋼水冶煉周轉(zhuǎn)時(shí)間40min計(jì)算,如果Z2和Z3采用鎂硅質(zhì)料維護(hù),將可以分別多冶煉鋼水93825和64750t。

(2)風(fēng)口底吹要求決定了鎂質(zhì)噴補(bǔ)料的消耗用量。Z1風(fēng)口整個(gè)爐役全程裸露、風(fēng)口磚數(shù)量多、吹氬管采用單管集束式結(jié)構(gòu),造成其對圓角區(qū)域的沖刷十分頻繁和嚴(yán)重,因此鎂質(zhì)噴補(bǔ)料用量急劇上升;Z2與Z1的情況相同,但因其未要求整個(gè)爐役全程裸露,其噴補(bǔ)料噸鋼消耗有較大幅度的下降;Z3風(fēng)口磚數(shù)量較小,采用毛細(xì)管式結(jié)構(gòu),且未要求整個(gè)爐役全程裸露,故其噴補(bǔ)料噸鋼消耗是比較少的。

6、轉(zhuǎn)爐維護(hù)用耐火材料的技術(shù)展望

目前,大面熱修補(bǔ)料、耳軸和圓角維護(hù)用噴補(bǔ)料、出鋼口更換用灌漿料和爐帽維護(hù)用手投料仍是轉(zhuǎn)爐維護(hù)用的主要材料。隨著對鎂質(zhì)資源管控的加強(qiáng),鋼廠對效率和環(huán)保要求的提高,鋼廠冶煉鋼種高品質(zhì)要求對濺渣護(hù)爐和吹煉比例的要求等多方面因素的影響,今后轉(zhuǎn)爐維護(hù)用耐火材料技術(shù)將會(huì)出現(xiàn)一些新的變化:

(1)鎂質(zhì)資源緊張趨勢將迫使耐火材料生產(chǎn)商轉(zhuǎn)尋更多可替代資源,如鎂橄欖石、鎂白云石、各種堿性回收廢磚等都將成為搶手的維護(hù)耐火材料用原料。

(2)轉(zhuǎn)爐大面維護(hù)用鎂硅質(zhì)環(huán)保熱修補(bǔ)料在環(huán)保和提高轉(zhuǎn)爐周轉(zhuǎn)效率方面比傳統(tǒng)鎂碳質(zhì)熱修補(bǔ)料優(yōu)越,其使用范圍將越來越廣。

(3)轉(zhuǎn)爐耳軸、圓角維護(hù)用噴補(bǔ)料、出鋼口灌漿料用設(shè)備的自動(dòng)化和智能化將逐漸推廣,其可自動(dòng)調(diào)節(jié)水料比和噴補(bǔ)速度,較大限度地提高了維護(hù)材料的黏附效果,從而大大降低噸鋼耐火材料消耗。

(4)因?qū)Ω咂焚|(zhì)種需求量的日益增加,鋼廠將逐漸減少濺渣護(hù)爐比例,追求合適的經(jīng)濟(jì)爐齡。除高品位爐襯磚的開發(fā),高性能轉(zhuǎn)爐維護(hù)材料尤其是高壽命的新型噴補(bǔ)料也急需開發(fā)。