一般玻璃窯會采用耐火材料有:電熔鋯剛玉磚、電熔剛玉磚、鋯英石磚、高純鎂磚、直接結合鎂磚、高鋁磚硅線石磚、粘土磚、硅磚、輕質及不定形耐火材料。

玻璃熔窯采用全氧燃燒技術后,由于火焰空間中的水蒸氣的體積濃度大大增加,堿揮發物的體積濃度增加3~6倍。傳統空氣助燃窯爐上部空間較多的情況下會使用硅質材料,高濃度水蒸氣和高濃度的堿揮發物形成較強的堿性氣氛,對上部結構中硅磚的使用性能造成危害。

SiO2+2NaOH+O2→Na2SiO4+H2O

相比大碹,胸墻、山墻等部位的堿蒸汽濃度會略低,但是同樣面臨酸堿中和的反應,超出常規的侵蝕速度讓窯爐的壽命變得無法預期。另外,被侵蝕剝落的物質落到玻璃表面上形成浮渣,進一步影響熔化性能和玻璃質量。

示意圖

1、材料選擇需考慮的因素

在耐火材料的選擇原則上,除了耐高溫、可加工、經濟性、系統性等以外,還應該根據全氧燃燒的特點選擇適用的耐火材料,無論是電熔AZS還是電熔氧化鋁產品,在國內全氧燃燒玻璃窯爐上已經積累了較為豐富的成功經驗,根據窯爐特點及產品特征的不同,國內也有使用其它耐火材料的案例。

目前全氧燃燒玻璃窯爐上部結構使用較多的耐火材料以熔鑄材料為主,如電熔AZS系列、電熔氧化鋁系列、電熔鉻剛玉系列(目前有使用燒結鉻剛玉代替的傾向)等。電熔AZS系列中,除了常見的ER1681、ER1685和ER1711外,還包括ER1851、ER1195。電熔氧化鋁系列包括電熔α-β氧化鋁、電熔β-氧化鋁材料。

2、低玻璃相產品-ER1851

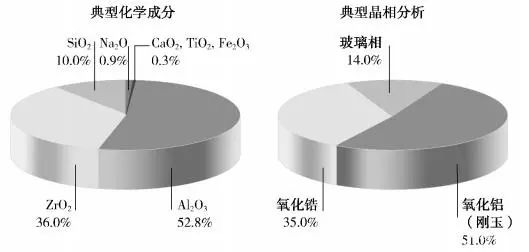

低玻璃相產品-ER1851典型化學成分和晶相分析見圖1。

圖1 低玻璃相產品-ER1851典型化學成分和晶相分析

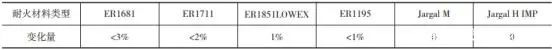

這是一種低玻璃相的熔鑄AZS系列的產品,與普通的AZS產品相比,其成分中二氧化硅和氧化鈉含量均有一定的降低,使得產品內玻璃相含量通常低于14%,使用到窯爐上不僅可以減少玻璃相對玻璃的污染,其良好的抗堿蒸汽能力、抗飛料能力、較好的抗蠕變性能是抗碹滴污染的優良耐火材料。表1為不同種類耐火材料的滲出相情況。

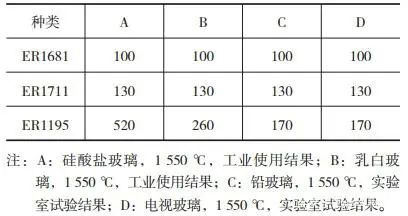

表1 不同種類耐火材料的滲出相

近年來,ER1851系列的產品已經運用到一些全氧燃燒項目上并取得了令人滿意的效果,在低滲出、抗侵蝕方面有著良好的表現。國內一些廠家也在積極開發此類產品,低玻璃相產品市場前景廣闊。

3、高鋯系列耐火材料

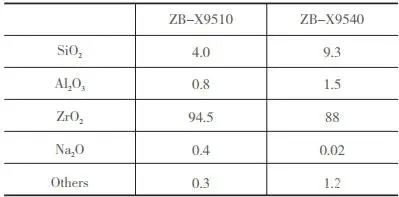

高鋯系列產品通常是指氧化鋯含量為85%~95%的產品。雖然其生產難度較高,售價較高,但是由于其優越的性能又在眾多玻璃行業有著廣泛的應用。

由于其優異的特性,在玻璃生產中減少了結石和氣泡的產生,因此更適用于玻璃窯爐中與玻璃接觸的部位,在硼硅酸鹽玻璃、鋁硅酸鹽玻璃、玻璃陶瓷和展示玻璃的熔窯中具有良好的性能。根據要求不同,又有高電阻率的細分產品。

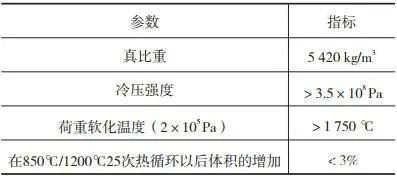

表2 高鋯磚技術指標

表3 Er1195主要技術參數

其主要成分接近,在電導率上會有部分差別,需要根據玻璃的成分和工藝要求與來選擇合理的方案。部分性能見表3、表4。

表4 耐火材料對各種玻璃的抗侵蝕性能等級

ER1195具有更高的荷重軟化溫度、更高的抗侵蝕等級、與ER1851接近的低滲出特性,在全氧燃燒窯爐中,池壁、電極磚、流液洞部位均有廣泛應用,也是全氧燃燒電子微晶玻璃窯爐流液洞檔磚的優先選擇。

4、電熔α-β氧化鋁質制品

由各約50%的α-氧化鋁和β-氧化鋁構成,二者結晶交錯形成了非常致密的組織結構,耐強堿性能非常好,在1350℃以下具有非常好的耐侵蝕性。因為不含鐵、鈦等有害雜質,玻璃相含量非常少,其剝落物對玻璃的污染微乎其微,除了應用在常見的流道、澄清池、浮法玻璃熔窯的唇磚等部位以外,亦可用作窯爐的碹頂(主要考慮較長的壽命、懸滴對玻璃液的污染問題)。

示意圖

5、電熔β-氧化鋁質制品

由的β-氧化鋁構成,有大塊平板狀的β-氧化鋁結晶體組織,結晶相互交錯而且晶相很粗大,氣孔率較高、強度較低。但是抗剝落性很好,尤其對強堿蒸汽具有較高的耐侵蝕性,由于與二氧化硅反應后β-氧化鋁容易與α-氧化鋁和氧化鈉較易崩裂,所以要使用在粉塵飛揚較輕的部位,作為窯爐的碹頂一般應用在后端。

電熔α-β或β-氧化鋁制品在國內已經使用的窯爐上表現出理想的耐侵蝕性和對玻璃很少的污染特性,應用效果非常好。較高的價格是其廣泛使用的障礙。

6、燒結α-β氧化鋁制品

燒結α-β氧化鋁制品相對價格低廉,近年來在國內窯爐上也有成功使用的案例,由于其特殊的組份,成為中低溫料道較好的選擇。隨著技術的進步,國產的類似燒結材料也已經上市,并取得了較好的使用效果。較小的爐型或對碹頂形成的碹滴污染要求不是很高的情況下,可以考慮其作為碹頂材料。

7、新型耐火材料的應用

7.1高純鎂鋁尖晶石

鎂鋁尖晶石的化學式為MgO-Al2O3,含MgO為28.3%,Al2O3為71.7%(局部數據,僅供參考)。其主要優點是對還原性氣氛如游離CO2、游離SOX及游離K2O/Na2O的抗蝕性強,具有較好的熱穩定性與耐磨性。鎂鋁尖晶石具有較高的熔點、熱膨脹系數小、熱應力低、熱震穩定性好、相比電熔材料體積密度較小(2.7g/cm3),對堿性氣氛具有較強的抵抗能力。

在國內空氣助燃和全氧燃燒玻璃窯爐上均有運用鎂鋁尖晶石的實際案列,但是多出現了大碹馬鞍形變形問題。

7.2等靜壓成型高鋯磚

等靜壓成型高鋯磚由于其優良的致密性、耐侵蝕性和相對電熔高鋯磚更低廉的價格,已經應用于全氧燃燒窯爐,應用效果良好。

7.3致密氧化鉻磚

致密鉻磚由于其優良的熱震性能、耐堿性能、耐沖刷性,已廣泛應用于玻纖窯爐中,也包括全氧燃燒玻纖窯爐的火焰空間部位。致密鉻磚中的鉻根據不同的使用部位,采用不同的鉻含量,一般Cr2O3>90%、容重>4.0g/cm3。

目前,除國外和合資企業生產外,國內很多企業也可以提供相同的產品,但品質和理化穩定性差異較大。鉻的污染問題較難解決,許多歐美對含鉻的產品生產和應用有眾多限制。氧化鉻具有較強的著色能力,一般高白料或更高品質的玻璃不建議使用含鉻的耐材,特別是與玻璃液接觸的部位。對于顏色玻璃或品質要求較低的青白料為延長窯爐壽命可考慮使用。

7.4電熔再燒結莫來石

電熔再燒結莫來石磚的產品典型數據為:Al2O376%,Fe2O30.1%,SiO223%。荷重軟化溫度T0.5>1700℃,體積密度2.66g/cm3,常溫耐壓強度1100N/mm2,玻璃相含量<4%。由于其相對中性的特質,目前全氧燃燒玻纖窯爐的大碹使用較多。

7.5無鈣硅磚

其產品優點為:①使用了電熔氧化硅結合相,不含氧化鈣成分,二氧化硅含量可達98.5%以上;②密度更小(1.8g/cm3),降低了整個大碹的重量;③價格相比同級別電熔材料更低;④比硅磚具有更低的膨脹系數(650℃時0.6%)、更高的使用溫度(T0.5為1690℃);⑤更好的體積穩定性。在國內某全氧燃燒窯爐上有使用經歷,但大碹出現威脅到窯爐的變形問題。

以上就是關于“全氧燃燒玻璃窯會用到哪些耐火材料”的全部內容,榮盛耐材歡迎大家咨詢耐材相關的問題及技術交流。