高爐里的鐵水,從出鐵口出來流經的通道,即是鐵水溝,其中又分主溝、渣溝和鐵溝,主溝的功能是將鐵水與渣分離,主溝中的渣從撇渣器過梁頂部進入出渣溝,即渣溝,鐵水從撇渣器的過梁底部鐵水通道,即鐵溝流過,實現渣鐵分離。溝中鋪設的耐火材料,通常稱為鐵溝料。也就是高爐出鐵溝造襯及修補時使用的耐火材料。出鐵溝使用過程中受到鐵水的沖刷、鐵渣的化學侵蝕、空氣的氧化作用、溫度波動產生的熱震應力等影響。主溝重要,鐵水流速快、溫度高、承受渣鐵的共同作用,渣溝和鐵溝分別流過渣和鐵,流速較慢,流量較小,溫度也較低,對溝襯耐火材料的侵蝕也較慢。

隨著高爐大型化和強化冶煉,渣鐵流量增加及渣鐵溫度提高,出鐵溝用耐火材料的使用條件越來越惡劣。據統(tǒng)計,在鐵水對耐火材料的單位消耗中,出鐵場(鐵溝料和炮泥)約占71%,高爐一代爐役期間出鐵溝構筑和維修費用及炮泥價格總合,比新修一座高爐及其附屬設備花費還高。為此,各單位對出鐵溝用耐火材料的材質及性能、結構設計、筑襯方法等,進行廣泛深入的研究。越來越多的使用澆注料或搗打料,大型高爐一般有2—3個出鐵口,基本上都使用澆注料,中小高爐一般為單鐵口,都使用搗打料或快干澆注料,由于耐火材料技術進步,現在有的小高爐也用上澆注料。但無論是澆注料還是搗打料,高爐用的鐵溝料基本上都是Al2O3—SiC—C質不定形耐火材料,即屬于低水泥或超低水泥澆注料,以及搗打料和修補料。

一、高爐出鐵溝用Al2O3—SiC—C質澆注料:

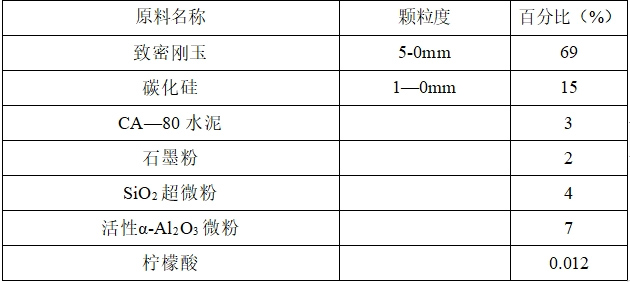

自20世紀70年代開始研制Al2O3—SiC—C質澆注料,隨著不定形耐火材料技術進步,開發(fā)了粘土結合、鋁酸鈣水泥結合、硅溶膠結合、ρ-Al2O3結合、磷酸二氫鋁結合等Al2O3—SiC—C質澆注料。加上施工及維修等的技術進步,又開發(fā)了免烘烤澆注料、快干型澆注料、自流型澆注料、環(huán)保型澆注料等。但始終都是屬于Al2O3—SiC—C質澆注料。代表性的配料見表1。

表1 鐵溝料的代表性配料(W)%

在澆注料中須摻加快干劑或防爆劑,主要有鋁粉、乳酸鋁、聚苯乙烯纖維和碳釬維等,以適應快速烘烤。

出鐵溝澆注料有高品質、中品質及低品之分。高品質主要由電熔致密剛玉、板狀剛玉配制,供大中型高爐使用。中擋用棕剛玉配制,供中小高爐使用。低擋品用高鋁礬土熟料配制。

近年來,圍繞Al2O3—SiC—C系鐵溝澆注料有很多研究,用燒結法生產的板狀剛玉代替電熔法的致密剛玉配制的鐵溝澆注料,在出鐵主溝渣線部位使用,對于原來的開裂剝落現象有明顯改善,具有良好的抗沖擊性能,消除了澆注料工作襯內的拉應力,解決了澆注料的開裂問題。以天然原料電熔的亞白剛玉代替以工業(yè)氧化鋁電熔的致密剛玉的超低水泥鐵溝澆注料在大型高爐鐵水溝使用,取得相同的使用效果,節(jié)約了成本。為了降低澆注料的生產成本,有人采用特種鋁礬土均化料替代棕剛玉作骨料,在基質相同的情況下,與棕剛玉骨料的鐵溝料性能對比,其抗侵蝕略差,抗?jié)B透性較好,并具有較好的綜合性能,能部分代替棕剛玉。還有的研究采用鋁鉻渣替代棕剛玉制備Al2O3—SiC—C鐵溝澆注料,結果是:當鋁鉻渣替代棕剛玉骨料0-34%時,澆注料的常溫、高溫性能好,當200目細粉被鋁鉻渣替代時,體積密度,高溫抗折強度等性能提高,并略微提高抗渣侵蝕性。鐵溝料引入鋁鉻渣不僅降低成本,還節(jié)約了資源,減少了環(huán)境污染。還有的采用價格較低的葉蠟石、金紅石和焦炭合成的Sialon—TiNC復相粉體代替?zhèn)鹘y(tǒng)Al2O3—SiC—C質澆注料中30%的高成本的剛玉、碳化硅、氧化鋁微粉,熱處理后的強度提高,主溝一次通鐵料達15—17萬t,二次套澆時,由于變質層較薄,可節(jié)省Al2O3—SiC—C澆注料用量。

為了提高鐵溝料的抗熱震性,有人引入不同粒度的紅柱石,隨著紅柱石粒度減小,顯氣孔率逐漸減小,體積密度先減小后轉大,抗熱震性提高。

為了提高抗氧化性,先后有人研究添加NiO或ZrB2或氮化硅鐵等,其中氮化硅鐵在高溫氧化氣氛中,澆注料表面的氧化硅鐵中的Si3N4首先氧化生成SiO2,構成氧化層的主體,隨著鐵相材料的氧化,形成氧化鐵,降低了氧化層的熔點,而且降低了熔體粘度,形成覆蓋于材料表面的氧化層,而阻止碳素氧化。由于氮化硅鐵加入量少,材料內部的鐵是以氧化鐵形式存在,對材料高溫使用性能影響不大。出鐵溝分為渣線和鐵線,渣線要求有較好的抗渣性,而鐵線要求對氧化鐵有較高的抗侵蝕能力。

渣線SiC含量高于鐵線,因為SiC可以提高抗渣能力。SiC含量問題引起廣泛關注,歐美一些的Al2O3—SiC—C質澆注料含SiC 20%左右,日本的澆注料中SiC含量70%左右,我國一些研究認為SiC含量35%為宜。進一步增加SiC含量,流動性變差,體積密度下降,殘余膨脹量增加,抗渣性變差。因此提高SiC含量須選擇好的分散劑,調整好顆粒組成,以改善施工性能。鐵線中應增加MgO含量,以抵抗FeO的侵蝕,因為尖晶石抗FeO侵蝕能力較強。鐵液和渣界面,應該采用兼顧抗渣和鐵侵蝕的耐火材料,即高SiC、較高石墨含量的剛玉—碳化硅—炭質澆注料。在渣與空氣的交界線,受到空氣的強烈氧化,要選擇抗渣及抗氧化的耐火材料等。

與水泥結合的鐵溝料相比,ρ-Al2O3結合的澆注料具有較高的強度和較好的抗渣性。由于ρ-Al2O3具有強烈的水解特性,水解太快,使?jié)沧⒘显诙虝r間內失去流動性,造成澆注料無法正常施工。因此選擇合適的分散劑及加入緩凝劑硼酸或采用緩凝型ρ-Al2O3顯得很重要。分散劑種類有聚羧酸鹽、六偏磷酸鈉+萘磺酸鹽甲醛縮合物、聚丙烯酸鈉、三聚氰胺甲醛縮合物等。其中聚羧酸鹽較好,但價格昂貴,其次是六偏磷酸鈉+萘磺酸鹽甲醛縮合物的流動值大。而加入硼酸可使ρ-Al2O3結合澆注料在90min后仍有良好的流動性,能滿足施工要求。

ρ-Al2O3結合澆注料,其集料可用天然原料,也可用合成原料,對酸、堿或中性原料都適用。與硅石原料結合存在低共熔點(1595℃),若在不高的溫度下使用,可制備具有高強度、體積穩(wěn)定的澆注料。與堿性原料,如鎂砂等反應生成尖晶石,提高澆注料的性能。而與中性耐火原料配合效果更好。

大型高爐使用的Al2O3—SiC—C質澆注料所用的碳源、結合劑、添加物等對其性能和環(huán)保有較大影響。目前Al2O3—SiC—C質鐵溝澆注料使用的碳源普遍是球狀瀝青或焦炭,加入量通常為1—3wt%,然而球狀瀝青含有苯并芘組分,高溫使用時產生致癌物質的黃煙。焦炭含有硫和揮發(fā)分,對人體健康產生威脅。

為此,對長壽、環(huán)保型鐵溝澆注料的開發(fā),引起人們的重視,首先是對碳源進行深入細致研究。如有人采用加入造粒炭黑,因為造粒炭黑含碳量高(>98%),比表面積小(<12m2/g),不污染環(huán)境,使?jié)沧⒘辖Y構致密,熱態(tài)強度大,抗渣侵蝕性優(yōu)良。還有人在鐵溝料中加入一種含碳樹脂粉CarboresP,其苯并芘含量只有0.03%(W)左右,而殘?zhí)剂扛哌_85%(W)以上,并且采用硅溶膠結合,不但不污染環(huán)境,而且還具有施工時間短,抗熱震性好,化學穩(wěn)定性強,抗氧化性更好等優(yōu)點。其原因在于中低溫度下,硅溶膠脫水形成—Si—O—Si—凝膠網絡結構,保證了中低溫強度,在高溫下生成大量纖維狀莫來石,為澆注料提供了較高的常溫和高溫強度。并且在添加有機防爆纖維、發(fā)泡劑AC,硅溶膠結合不影響澆注料的抗暴裂性能,而ρ—Al2O3結合的澆注料不利于抗暴裂性能,是提高強度的有效措施。

還有人通過添加Sialon先驅體物質Si3N4代替碳,研究出Sialon結合的性能優(yōu)良,環(huán)境友好的自流澆注料。在配料中,當加入Al2O3微粉13%、硅微粉4%、純鋁酸鈣水泥3%、Si3N4 6%、碳化硼0、4%、六偏磷酸鈉為減水劑,可獲得流動值185mm左右的自流澆注料。加入Si3N4是由于Si3N4和渣鐵不易潤濕,使材料抗渣性增強,在使用過程中生成Sialon不易被氧化,改變了材料基質結合形式,提高了基質的固—固相直接結合率,提高了抗渣性。加入碳化硼后,在升溫過程中氧化為氧化硼,在中溫下熔融為液相,促進材料燒結,使其強度增加。形成的含硼玻璃相,在材料表面形成致密的氧化膜,降低了材料的進一步氧化,達到抗氧化的目的。還有的采用炭黑N990作為碳源,也有人采用新型碳源HY—1,即是經過造粒的碳粒子,具有非常低的硫含量,屬于環(huán)境友好型材料,用它為碳源配制的鐵溝澆注料,在某鐵廠2580m3高爐現場使用,不冒煙,抗氧化、抗渣性非常好。

二、中小高爐用Al2O3—SiC—C質搗打料及快干澆注料

2.1、搗打料:

由于中小高爐一般為單個出鐵口,出鐵間隔時間短,無法保證一般澆注料施工所需要的養(yǎng)護、烘烤時間,所以出鐵溝一般都是采用不烘烤直接使用的搗打料,也就是采用一種在使用過程中不產生水蒸氣的結合系統(tǒng)的搗打料,從而達到施工后無需烘烤即可直接出鐵的目的。

中小高爐出鐵溝搗打料的主要成分為:

w(Al2O3)=15%---69%,w(SiC+C)=10%---25%;

渣溝料的主要成分為:

w(Al2O3)=35%---45%,w(SiC+c)=15%---30%。

要求高鋁礬土熟料雜質含量低,燒結好(吸水率<4.5%)。顆粒組成為:8—2mm40%---60%,2---0.074mm30%---40%,黑色碳化硅小于100目,炭素材料可采用石墨或冶金焦。

為了提高搗打料的作業(yè)性和使用中的燒結性能,可以加入軟質粘土或膨潤土。用焦油(或蒽油)+瀝青作結合劑,無需加水,搗打后無需烘烤可直接通鐵水。但使用中煙氣較大,會污染環(huán)境。用液態(tài)酚醛樹脂作結合劑也無需烘烤,可直接通鐵水,也是免烘烤搗打料,對環(huán)境污染較輕。有人研究碳化硅和酚醛樹脂加入量對Al2O3—SiC—C質搗打料性能的影響,認為W(SiC)15%時,搗打料強度高,體積密度較大,隨著SiC加入量增加,搗打料抗熱震性提高,耐磨性增強,但W(SiC)超過15%時,耐磨性降低。當酚醛樹脂5%(W)時,搗打料強度較高,超過5%,搗打料的性能降低,耐磨性也降低,超過6%時,抗熱震性明顯降低。還有酚醛樹脂結合的搗打料保存期短,建議是現場調配直接使用。為了防止炭素材料氧化,通常加入金屬Al粉、Si粉及浸潤劑,使碳化硅、炭素材料與鋁礬土熟料很好地混合在一起,加硅石細粉作防縮劑。

也有用硅溶膠做結合劑的鐵溝搗打料,其主要原料為特中鋁礬土熟料、棕剛玉、碳化硅和球狀瀝青,金屬硅粉和碳化硼為抗氧化劑及促燒劑,同時添加SiO2和α-Al2O3超微粉和粘土及防爆纖維。加入2%(W)硅微粉、3%(W)粘土或0、05%有機防爆纖維對硅溶膠結合Al2O3—SiC—C質搗打料的體積密度影響不大,但對其強度有一定影響;含有6%(W)α—Al2O3微粉、3%(W)粘土有很高的強度,并且抗侵蝕能力好。添加有機防爆纖維提高了搗打料烘烤后的強度,而抗渣性有所降低。硅溶膠結合Al2O3—SiC—C搗打料,在1450C煅燒后均顯示一定的質量增加,有利于體積穩(wěn)定性和抗渣性。但搗打料使用壽命太短,特別是落渣點,一般3—7天就要修補。因為搗打出鐵溝內襯一般只是底部表面相對比較密實,而表面層以下及溝幫部位都很疏松,不耐沖刷。而對于相同材質的澆注料,體積密度較高,各部位比較均勻,更耐沖刷,使用壽命較長,施工維修方便,并且出鐵場環(huán)境整潔。可是小高爐用搗打料,一般爐前都是烏煙瘴氣、混亂不堪。

應該采用環(huán)保型免烘烤搗打料,如有人采用含碳樹脂+植物油脂+密胺脲醛樹脂+碳粉做Al2O3—SiC—C質搗打料的結合劑,這種搗打料不但免烘烤,而且有害物質含量少,對人體無害,無煙塵,對環(huán)境影響小。如果使用澆注料,須是快干澆注料,即澆注后1h即可脫模,并可立即大火烘烤1—2h后馬上通過鐵水。

2.2、快干澆注料:

近年來,針對中小高爐單鐵口出鐵的鐵溝澆注料進行了大量研究。如河北聯(lián)合大學采用各種的棕剛玉、碳化硅、325目白剛玉、球狀瀝青、硅粉等為主要原料,AC發(fā)泡劑為防爆劑,分別以Secar71水泥、硅灰和硅溶膠為結合劑。研究得出:加入AC發(fā)泡劑能降低澆注料脫水溫度,而且脫水溫度范圍很寬,提高了澆注料的抗暴裂性。其原理是:在水泥結合劑中,AC發(fā)泡劑與水泥及水反應生成氣體,氣體逸出時形成微小開口氣孔,有利水分排出,提高抗暴裂性;在硅灰結合系統(tǒng)中加入電熔鎂砂粉,形成M—S—H凝膠,不但提高了強度,而且在加熱過程中緩慢脫水,有利于澆注料的快速烘烤,提高抗暴裂性;硅溶膠結合澆注料在100C左右脫水,脫水平緩,有利澆注料的抗暴裂性。加入0.05%三聚磷酸鈉(STP)作減水劑,澆注料的流動性和抗暴裂性好。硅溶膠結合澆注料中低溫強度較好,高溫生成莫來石,進一步增加強度,但體積膨脹比較大,抗渣侵蝕性較差。

儲鐵式鐵水溝采用以致密剛玉、棕剛玉、碳化硅、硅微粉,氧化鋁微粉為主要原料,加入復合防爆劑,純磷鋁酸鈣水泥結合的快烘烤澆注料。在580m3高爐上無修補連續(xù)使用3個月,一次通鐵量18萬t以上。

三、高爐出鐵溝修補料:

出鐵溝局部損壞進行修補是延長出鐵溝使用壽命的重要途經。并且能減少耐火材料用量,降低生產成本,減少廢棄物排放對環(huán)境的污染等。

3.1、噴補料:

主要解決大型高爐鐵溝使用過程的局部快速熱態(tài)修補,溫度為100—1450℃,有人研究用磷酸二氫鋁結合的Al2O3—SiC—C質噴補料具有良好的性能。同時選擇中擋鎂砂為固化劑(1—2%),與磷酸二氫鋁在噴槍口噴出混合噴到修補面上不流淌,可快速固化燒結。當噴補層厚度180—250mm,噴完10min即可出鐵,連續(xù)使用12d,過鐵總量4.8萬t,噴補層還有少量殘襯。一般用水泥結合的同類噴涂料使用5d左右,過鐵量2萬t左右。熱噴補有濕式和半干法兩種。

3.2、高溫自流修補料:

采用與大型高爐鐵溝料同材質的Al2O3—SiC—C質自流修補料,瀝青與樹脂復合結合劑。由于復合結合劑的合理搭配及懸浮劑的使用,自流料具有好的高溫流動性,施工方便。擺動流嘴經熔鐵、熔渣的侵蝕與沖刷,形成貫穿性裂縫,造成整個擺動流嘴內襯耐火材料報廢,采用自流料修補后,使用壽命提高10—20%,主溝、鐵溝、渣溝的連接部位易產生裂紋,溝底局部熔損大,采用自流料修補,提高了使用壽命。

3.3、自流澆注料:

出鐵溝,特別是主溝前端侵蝕比較嚴重,損毀較快,除采用局部噴補外,也可用自流澆注料修補。由于模具與殘余鐵溝料間縫隙較小,形狀不規(guī)整,采用流動性較好的自流澆注料進行修補,能很好的解決問題。自流澆注料是依靠本身自重和位能差產生自流而達到脫氣、攤平和密實的效果。自流澆注料所用的原料與原來鐵溝料基本相同,但要注意顆粒級配,以粗:中:細顆粒為20:45:35,其超細粉與細粉之比為0.35—0.5時流動性好。并且還要達到(1)高溫強度高,耐沖刷、抗侵蝕、抗氧化、熱震穩(wěn)定性好;(2)快速烘烤不炸裂;(3)與殘存內襯結合牢固,不粘渣鐵。某科研單位將自流澆注料在2000m3高爐鐵溝損壞嚴重部位使用,支好模具后,用自流澆注料進行修補,通鐵量達10萬t以上。

3.4、套澆:

所謂套澆,即是在鐵水溝損壞到一定程度后,清除鐵皮殘渣,保留殘存內襯,然后支上模具澆上與殘襯同材質的新內襯。這樣不僅減少了耐火材料消耗,反復套澆下去可以做到殘存耐火材料零排放,達到保護環(huán)境的目的。我國大多數采用冷法套澆,因為剝掉鐵皮殘渣,同時降低溫度,所以只能冷套澆。特別提出的是寶鋼不銹鋼2500m3高爐出鐵溝采用熱套澆,根據調查是沖擊區(qū)渣、鐵線過渡區(qū)及以上熔損比較嚴重,而主溝渣、鐵線位分別采用不同的澆注料,渣線位澆注料SiC含量高,鐵線位SiC含量較低。如果套澆采用兩種澆注料,給施工過程帶來復雜,而交界面容易產生裂紋。為此,寶鋼研制出一種SiC含量18%(W)的Al2O3—SiC—C質澆注料,在渣、鐵線位熔損基本一致,平均熔損率為24mm/萬t鐵,通過連續(xù)熱套澆一次中修通鐵量可達39萬t。

以上幾種修補方法,可以靈活機動使用,一次可以用一種方法,也可以幾種方法聯(lián)合使用,

四、結束語

鐵溝料是高爐用耐火材料的重要組成部分,所用的原料大多是人工合成的高擋材料,價格昂貴。具有2—3個出鐵口的大型高爐主要用Al2O3—SiC—C質耐火澆注料;只有一個出鐵口的中小高爐主要用Al2O3—SiC—C質搗打料或免烘烤防爆裂的快干澆注料。根據使用條件,兩種類型的鐵溝料都須具有抗鐵水沖刷、抗爐渣侵蝕、抗熱震穩(wěn)定性、抗氧化等性能好的優(yōu)點。

為了延長鐵溝料的使用壽命,降低耐火材料消耗,在使用過程中要隨時對鐵溝料的損毀部分進行修補,根據損毀情況,靈活機動的采用噴補,或套澆、或自流澆注、或幾種方法同時聯(lián)合進行,達到要求。