高強度隔熱材料建議:超高強度超微孔絕熱模塊,該產品兼顧了體密在2.3g/cm3以上重質磚的耐壓強度的同時,又具備了體密在0.8g/cm3的輕質磚的導熱系數。

水泥行業的大型回轉窯冷面溫度普遍在280-320°C。因為沒有強度高、導熱系數低的材料,所以無法有效保溫,造成能源巨大浪費。

根據計算,采用40-50mm厚的超高強度超微孔絕熱模塊與常規水泥窯工作層材料配合使用能將窯體的冷面溫度降低100°C-130°C。一條日產五千噸的中型熟料線,每年可以節約5500噸左右標煤。單就水泥行業回轉窯一項,每年可為企業節約200億燃料費。各種類型的回轉窯應用于十幾個行業,每年能為企業節約上千億。

超高強度超微孔絕熱模塊兼顧了體密在2.3g/cm3以上重質磚的耐壓強度的同時,又具備了體密在0.8g/cm3的輕質磚的導熱系數。是水泥回轉窯,危廢回轉窯,氧化鋁煅燒回轉窯,球團回轉窯等動態窯爐上對材料耐壓強度有較高要求的保溫材料的理想選擇。

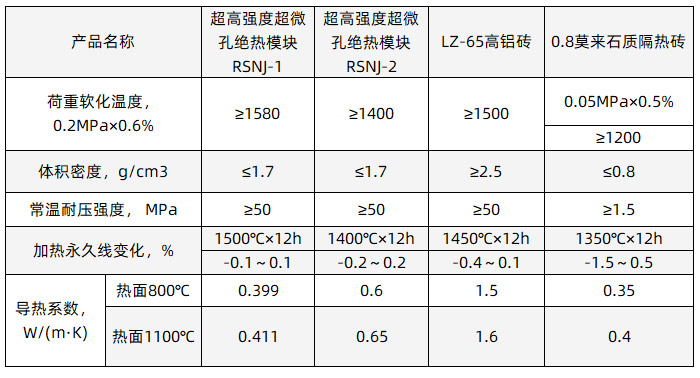

理化指標對比

回轉窯實現節能保溫可以采取多種措施,其中包括使用高強度隔熱材料。以下是一些方法來改善回轉窯的保溫效果:

高強度隔熱材料:使用高強度、高耐溫的隔熱材料,如耐火磚、陶瓷纖維、高溫混凝土等,可以有效減少熱能損失,提高窯爐的保溫性能。這些材料能夠在高溫環境下保持穩定,降低熱傳導,從而減少能源消耗。

保溫涂料:一些特殊的保溫涂料可以應用在回轉窯的表面,形成隔熱層,減少熱能散失。

優化窯爐結構:設計合理的窯爐結構,包括合適的隔熱層、內部形狀和材料分布,以減少熱能傳輸和熱輻射。

熱回收技術:采用熱回收系統,將排放的高溫廢氣中的熱能回收再利用,提高能源利用效率。

溫度控制和自動化:通過溫度控制和自動化系統,可以更有效地管理窯爐的運行,避免過多的能量浪費。

絕熱包覆:在窯爐外部加裝絕熱包覆,如耐火磚、陶瓷纖維毯等,減少熱能傳遞,提高保溫效果。

能源管理和監控:建立有效的能源管理和監控,及時檢測和解決能源浪費問題。

需要根據具體的窯爐類型、工藝流程和溫度要求,綜合考慮多種因素來選擇適合的節能保溫措施。建議咨詢的窯爐工程師或能源管理,以制定適合您情況的節能方案。