隨著工業技術的發展,化石燃料,尤其是煤炭的使用得到了不斷的擴大。然而,為了防止全球變暖,鋼鐵行業需要盡快實現碳中和。作為實現碳中和的關鍵,直接還原過程備受期待。

CO2減排和還原鐵在鋼鐵生產中的作用

1.1鋼鐵生產中的CO2排放和減排要求

如今的鋼鐵生產工藝依賴于化石燃料,所以鋼鐵行業是溫室氣體排放較大的行業之一。

所以,鋼鐵行業強烈要求減少CO2排放。國際能源署作為一個特定的目標,(IEA)可持續發展情景設定于2020年(SDS:SustainableDevelopmentScenario)。根據巴黎協定,2070年與全球能源利用相關的CO2排放為零,鋼鐵行業在2050年比2019年減排54%。;2070年需要減排90%。去年通過的COP26《格拉斯哥氣候協議》明確提出,本世紀末將全球氣溫上升幅度控制在1.5℃以內的目標,要求鋼鐵行業的減排速度進一步加快。

1.2鋼鐵生產工藝概要

以鐵礦石為主要原料的代表工藝是高爐。(BF)-轉爐(BOF)法律,將塊狀鐵礦石、焦炭和煤粉放入高爐中,還原熔融鐵礦石,生產高碳鐵水,在轉爐中脫碳熔化成鋼水。另一種以鐵礦石為主要原料的工藝是直接還原(DR)-電爐(EAF)方法。直接在還原爐中使用天然氣作為還原劑和熱源,還原塊化的鐵礦石,然后將獲得的固體還原鐵放入電爐中熔化,從而生產鋼水。這種方法不僅被用作天然氣價格低廉、廢鋼發生有限的中東、近東等地區的煉鐵方法,也被用作后面提到的廢鋼。―電爐法是主流地區,廢鋼中的銅等雜質元素(混合元素)已經成為影響鋼材質量的問題。為了稀釋這一點,供應的還原鐵作為“清潔鐵源”起著重要的作用(注:在直接還原法中,煤炭也可以作為還原劑使用)。

廢鋼為主要原料的工藝是廢鋼―電爐(EAF)法律。由于使用廢鋼,無需還原,用電爐熔化精煉廢鋼,生產鋼水。

現在,大約70%的鋼鐵生產來自鐵礦石(其中90%是高爐,10%是直接還原爐),30%是廢鋼,30%是高爐。―轉爐法占一半以上。

CO2排放量1.3各鋼鐵生產工藝

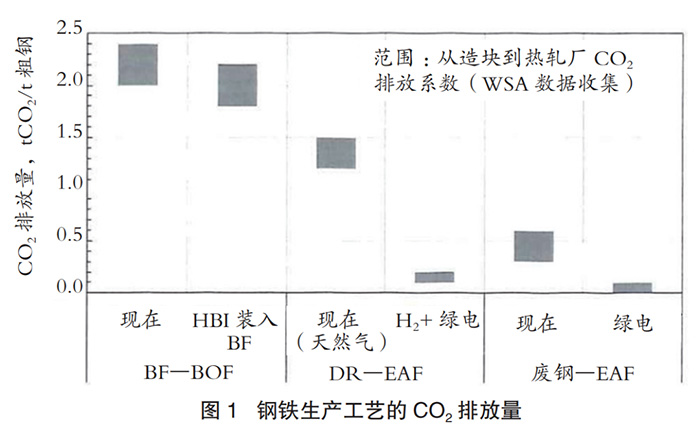

圖2顯示了各種鋼鐵生產工藝的CO2排放量。由于焦炭和煤被用作熱源和還原劑,高爐-轉爐法排放了大量的CO2,目前噸鋼排放量約為2.2。t。如后所述,通過在高爐中使用還原鐵,可減少需要的焦炭和煤炭的還原,從而減少CO2的排放。

直接還原(DR)―電爐法以天然氣為還原劑,以電為熔化熱源,因此,與以鐵礦石為主要原料的高爐相比,―與轉爐法相比,CO2的排放量減少了20%-40%。另外,如果沒有CO2電力制氫,CO2的排放量會大大降低,而不是用氫氣代替還原劑天然氣。

由于廢鋼―電爐法不需要還原,所以CO2在現有工藝中排放量比較小。

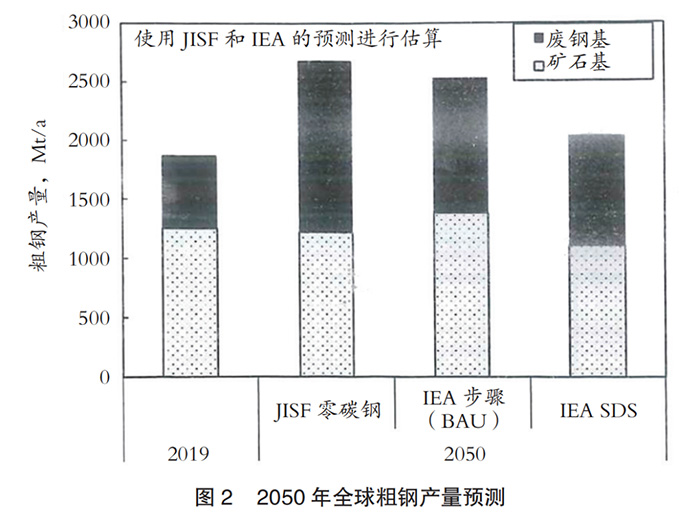

未來鋼鐵產量預測與還原鐵的作用

圖3是在各機構預測的基礎上,預測2050年粗鋼產量。未來,隨著經濟的發展,預計全球粗鋼產量將繼續增加。其中,隨著廢鋼產量的增加,雖然來自廢鋼的粗鋼產量也會增加,但為了彌補粗鋼產量的整體增加,來自鐵礦石的粗鋼產量將保持現狀水平。因此,除了盡可能地利用廢鋼,如何減少來自鐵礦石的鋼鐵生產中的CO2排放也是一個主要問題。

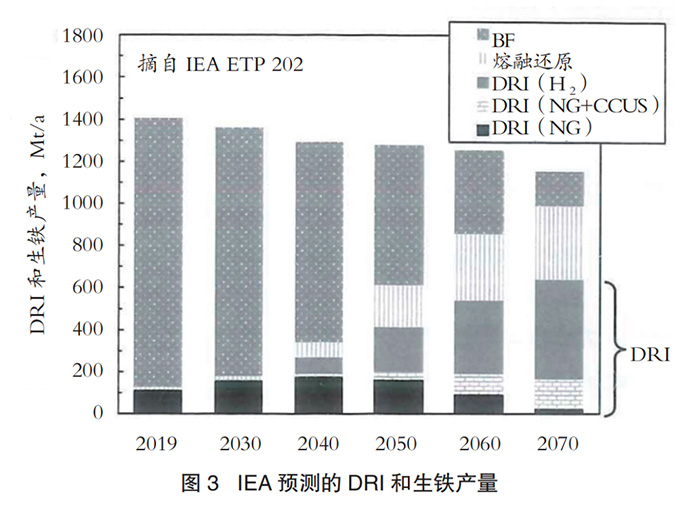

圖4顯示了IEA對不同生產方式的還原鐵和生鐵產量的預測。假設鋼鐵行業根據上述IEASDS,降低CO2排放量。預計2050年高爐生鐵產量將逐步下降,而還原鐵產量將從2019年的1億噸增加到2050年的4億噸。這表明,CO2可以通過直接還原天然氣來立即減排,氫氣和CCS也可以達到減排的目的。

2.MIDREX工藝的特點

2.1工藝概要

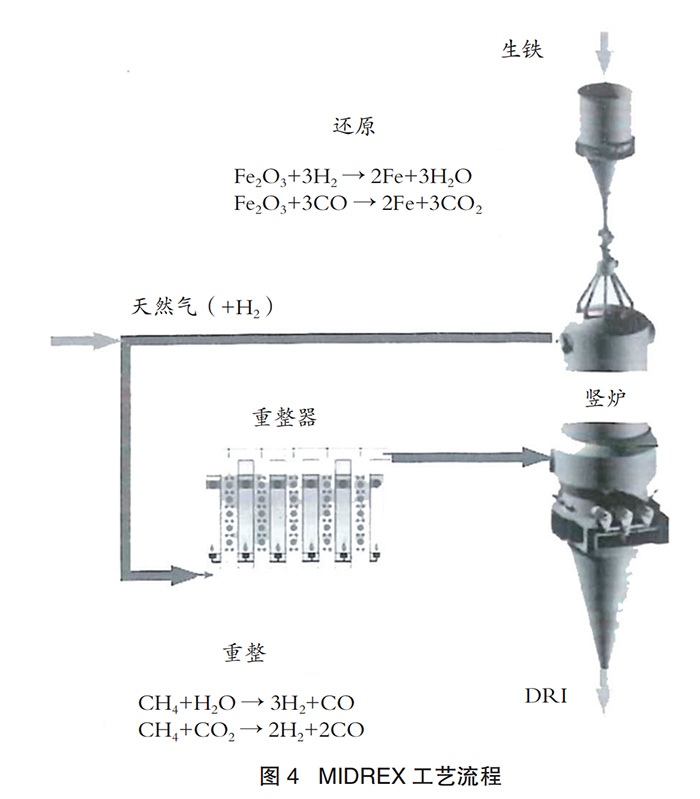

MIDREX法作為直接還原工藝的代表,在圖5中展示了工藝流程。MIDREX法的主要組成部分有兩個,一個是將鐵礦石原料(球團或塊礦)還原成還原鐵的豎爐,另一個是制造豎爐還原所需的還原氣體的改良爐(重整爐)。

該工藝的特點是利用爐頂煤氣中的CO2,將天然氣重組為氫(H2)和一氧化碳。(CO),制造還原氣體(H2約55%、CO36%左右)。由于爐頂排氣中使用富氫還原氣體和CO2的有效利用,排放的CO2比使用焦炭的高爐法低20%-40%。此外,天然氣中還可以添加一些氫氣,甚至可以更換天然氣,而無需對設備進行大的改造,從而大大減少CO2的排放。

2.2還原鐵的用途和形式

MIDREX工藝豎爐生產的還原鐵(DRI)包含常溫還原鐵(CDRI)、熱還原鐵(HDRI)和熱壓鐵塊(HBI),可以根據用途進行多種組合制造。

恢復后基本冷卻到常溫的CDRI,由于去除氧氣產生的大部分氣孔都是空的,具有長時間儲存時接觸空氣會再次氧化的特性。因此,HBI在兩個滾輪之間將高溫還原鐵壓縮成塊,這使得空隙率降低。因此,HBI具有良好的抗再氧化能力,不僅解決了長期儲存和海上運輸的問題,而且防止了處理過程中粉塵產生的利用率下降。由于HBI是對外銷售的理想形式,在生產成本低、運輸方便的地方形成了供應鏈,可以在市場上購買HBI。

另一方面,當DRI用于與直接還原廠相鄰的電爐工廠時,在高溫下直接在電爐中使用還原后600℃以上的DRI,可以減少大量的熔化能量,有助于提高電爐的生產率,減少CO2的排放。

2.3大型化

起初,MIDREX工藝開始在年產量15萬噸(直徑3.66m)的工廠進行商業化生產,之后一直致力于大規模生產。目前,年產量250萬噸(直徑7.65m)的工廠已投產。

2.4還原鐵的產量和各工藝的份額

近幾年來,還原鐵產量急劇增加,2018年超過1億噸,2020年由于疫情的影響,產量低于2019年,但仍達到1.044億噸,連續三年產量超過1億噸。如前所述,隨著CO2減排的需要,預計未來還原鐵產量將進一步快速增長。

直接還原方法有幾種工藝,其中MIDREX方法約占全球還原鐵產量的60%,占天然氣基還原鐵產量的80%,全球交付業績超過90個。MIDREX方法不斷擴大的原因之一是工藝簡單穩定。通過在不同的反應器中還原鐵礦石和氣體,工藝控制非常容易。而且由于運行壓力低,操作簡單,很多工廠可以穩定運行,達到每年8000小時以上的工作時間。

采用MIDREX技術實現碳中和的路線

目前減排CO2的貢獻量為3.1

2020年MIDREX工藝的還原鐵產量為6263萬噸。這一量的鋼鐵產品和使用高爐―相對于轉爐法生產的CO2排放量,減排CO2的貢獻量約為2932萬噸,對減排CO2的貢獻很大。

實現碳中和的路線3.2

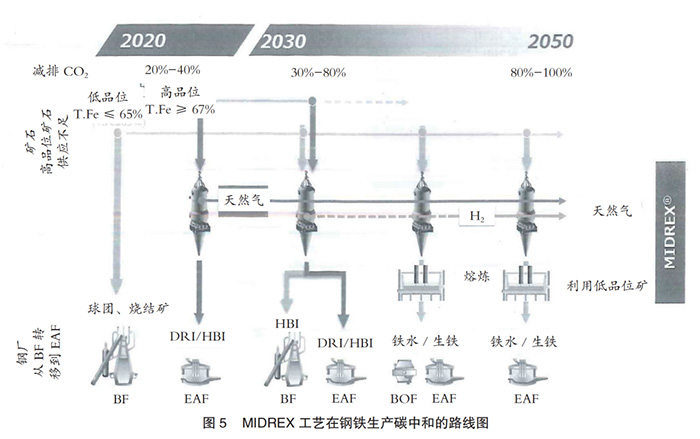

下面的總結說明了通過MIDREX技術實現碳中和的路線。圖5的橫軸表示2050年碳中和的時間已經過去,縱軸表示從礦山到鋼廠的活動和CO2的減排。

在全球碳中和活動中,以廢鋼為主要原料的CO2電爐化趨勢正在擴大。然而,由于廢鋼產量有限,對還原鐵的需求將大大擴大,作為廢鋼的替代或補充電爐原料。

另外,通過還原鐵(HBI)通過安裝高爐,可以降低高爐CO2排放量20%的技術也得到了證實。期待高爐擴大還原鐵的使用,作為一種利用現有高爐實現即時減排CO2的方法。

在直接還原―在電爐法中,采用了SiO2、高品位鐵礦石,如Al2O3,脈石成分較少。這是因為鐵礦石中的脈石成分在電爐熔化時會形成爐渣,而在電爐中氧化精煉時,為了防止鐵分被氧化損失到渣中,希望渣量少,也就是脈石量少。但高品位鐵礦石供應有限,低檔鐵礦石目前采用高爐法,供應量豐富,可直接還原。―在電爐方法中,這是一個主要問題。對于這個話題,正在開發引入還原鐵電熔器的解決方案,由還原鐵制成生鐵。這是在將脈石成分較多的還原鐵放入電爐前,用還原鐵電熔器熔化,去除脈石成分,同時減少鐵在還原氛圍中的損失,從而實現低檔鐵礦石的使用。

在使用天然氣的MIDREX工廠中,如果可以使用低CO2排放的電力,可以制造氫氣,用氫氣部分代替天然氣,可以實現氫氣替代。此外,如果CO2可以儲存,CO2也可以通過在MIDREX工廠安裝和拆除CO2設備來分離和回收。

這樣,以MIDREX技術為中心,不僅可以解決中短期問題,還可以從長遠的角度描述未來無碳制鐵的真實道路。面對鋼鐵生產技術中碳中和等重大問題,MIDREX技術的發展和應用的擴大將有所貢獻。