氮化硅結(jié)合碳化硅耐火材料(Si3N4-SiC)具有高強(qiáng)度、耐高溫、高熱導(dǎo)率、低膨脹系數(shù)等優(yōu)異性能,可用于船用增壓鍋爐的風(fēng)口磚、觀火孔磚和墻磚等熱沖擊強(qiáng)的部位。但是,由于爐膛耐火磚形狀不規(guī)則,在傳統(tǒng)機(jī)壓成型過程中會(huì)存在局部壓力傳導(dǎo)不均衡,從而導(dǎo)致制品密度分布不均。當(dāng)密度偏低的區(qū)域與熱沖擊應(yīng)力集中的區(qū)域存在重合時(shí),重合區(qū)域便成為耐火磚的薄弱部位和裂紋源,導(dǎo)致其抗熱震性降低。因此,實(shí)現(xiàn)不規(guī)則形狀耐火磚制品的結(jié)構(gòu)均勻化,提高其抗熱震性能,對提升制品的使用壽命和性意義重大。

目前,對制品抗熱震性能的評價(jià)方式分為兩種:一是達(dá)到某種破壞情況(出現(xiàn)裂紋,質(zhì)量損失20%等)的熱循環(huán)次數(shù),這種評價(jià)方式周期過長、數(shù)據(jù)離散性較大;二是對熱震前后某項(xiàng)性能(抗折強(qiáng)度、彈性模量等)的保持率進(jìn)行對比分析,該方式減少了熱震次數(shù),從制品整體進(jìn)行評價(jià),數(shù)據(jù)可靠度較高。在本工作中,分別通過真空振動(dòng)澆注成型和傳統(tǒng)機(jī)壓成型制備了Si3N4-SiC試樣,對其體積密度、熱導(dǎo)率、常溫物理強(qiáng)度等性能進(jìn)行檢測,并對比了密度分布。設(shè)計(jì)水急冷法結(jié)合剩余斷裂韌性的測試方案,對兩種試樣熱震前后的斷裂韌性保持率進(jìn)行分析,為耐火材料抗熱震性能的評價(jià)提供新的思路。

1、試驗(yàn)

1.1原料及試樣制備

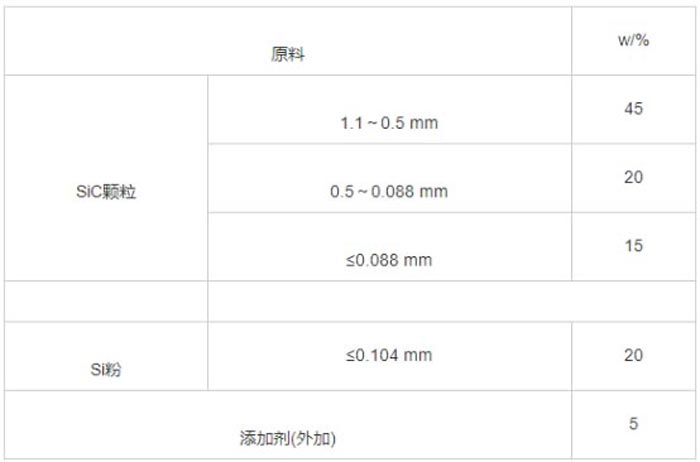

試驗(yàn)所用的主要原材料均為工業(yè)級SiC顆粒(純度>98%(w))、工業(yè)級Si粉(純度>99%(w))和高純氮?dú)?純度≥99.999%(w))。試樣配比見表1。按照配料表,通過真空振動(dòng)澆注成型和傳統(tǒng)機(jī)壓成型制備了Si3N4-SiC試樣。

表1 試樣配比

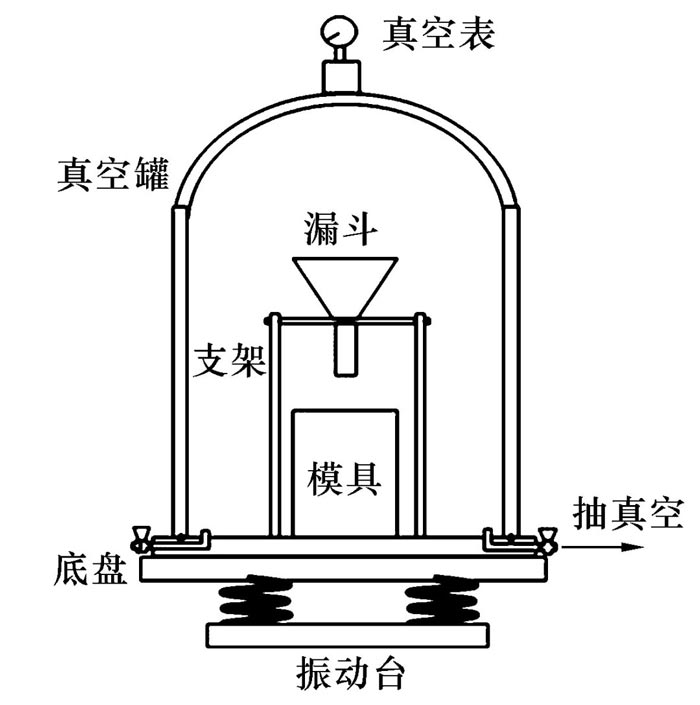

真空振動(dòng)澆注裝置示意圖見圖1,將混合漿料(加水量8%(w))放于裝置的漏斗中,抽真空至-0.09MPa后保壓30min,打開振動(dòng)臺(tái)使其振動(dòng)頻率為60Hz,待漿料完全流進(jìn)模具后再振動(dòng)1min,停止振動(dòng)后放入空氣。機(jī)壓成型過程:將坯料(含水量8%(w))放入壓磚機(jī)模具內(nèi),在200MPa壓力下保壓90s。兩種工藝的坯體成型后均于100℃干燥72h,于1400℃氮化燒結(jié)8h。

圖1 真空振動(dòng)澆注裝置示意圖

1.2性能檢測

按GB/T 2997—2000檢測試樣的體積密度、顯氣孔率;按GB/T 3001—2000、GB/T 5072—2008分別檢測試樣的常溫抗折強(qiáng)度和常溫耐壓強(qiáng)度;按GB/T 3002—2004檢測試樣的高溫抗折強(qiáng)度(1 400 ℃保溫0.5 h);按GB/T 5990—2006檢測試樣的熱導(dǎo)率;按GB/T 7320.1—2000檢測試樣的熱膨脹系數(shù);采用掃描電子顯微鏡(Phenom XL,荷蘭)觀察試樣斷面的顯微結(jié)構(gòu)。設(shè)計(jì)了Si3N4-SiC耐火材料的熱沖擊試驗(yàn)結(jié)合剩余斷裂韌性的抗熱震性評價(jià)方案。熱沖擊試驗(yàn)采用水冷法,將Si3N4-SiC試樣置于馬弗爐中,在不同溫度下(1 200、1 400、1 600 ℃)保溫20 min后,迅速取出試樣并浸入25 ℃的流水中冷卻。依據(jù)GB/T 23806—2009(單邊預(yù)裂紋梁法)測試試樣的斷裂韌性,試樣條的尺寸為180 mm×30 mm×15 mm, 預(yù)裂紋深度為 15 mm, 跨距為150 mm, 加載速率為0.5 mm·min-1。將經(jīng)熱沖擊后與未經(jīng)熱沖擊試驗(yàn)的試樣的斷裂韌性比值作為該溫度下的斷裂韌性保持率,試驗(yàn)結(jié)果為5個(gè)試樣的平均值。

2、結(jié)果與討論

2.1常規(guī)性能

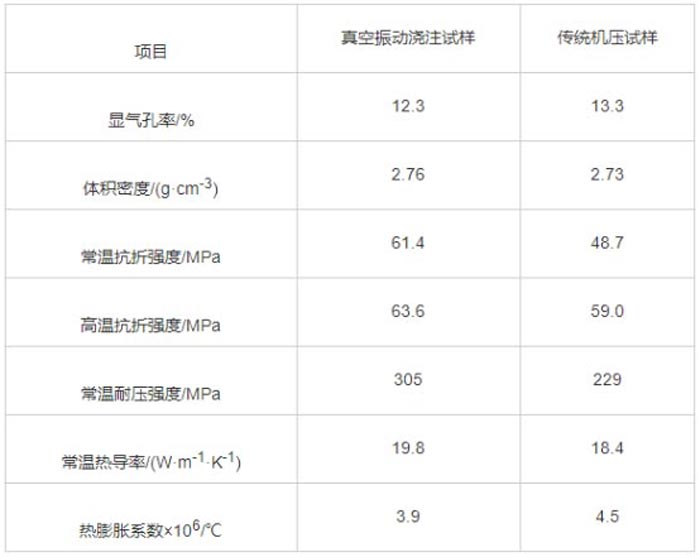

真空振動(dòng)澆注試樣和機(jī)壓試樣的常規(guī)性能測試結(jié)果見表2。真空振動(dòng)澆注成型過程中,其坯料相對于機(jī)壓成型的坯料分布更均勻,氣體排出充分,更有利于致密化,因此得到的試樣顯氣孔率相對較低,體積密度略高。同時(shí),真空振動(dòng)澆注試樣常溫抗折強(qiáng)度、高溫抗折強(qiáng)度和常溫耐壓強(qiáng)度與機(jī)壓試樣相比分別提高了26.0%、24.7%和33.2%,常溫?zé)釋?dǎo)率比機(jī)壓試樣高7.6%,而熱膨脹系數(shù)則比后者低13.3%。綜合來看,真空振動(dòng)澆注試樣的常規(guī)性能優(yōu)于機(jī)壓試樣的常規(guī)性能。

表2 試樣的常規(guī)性能

2.2密度分布

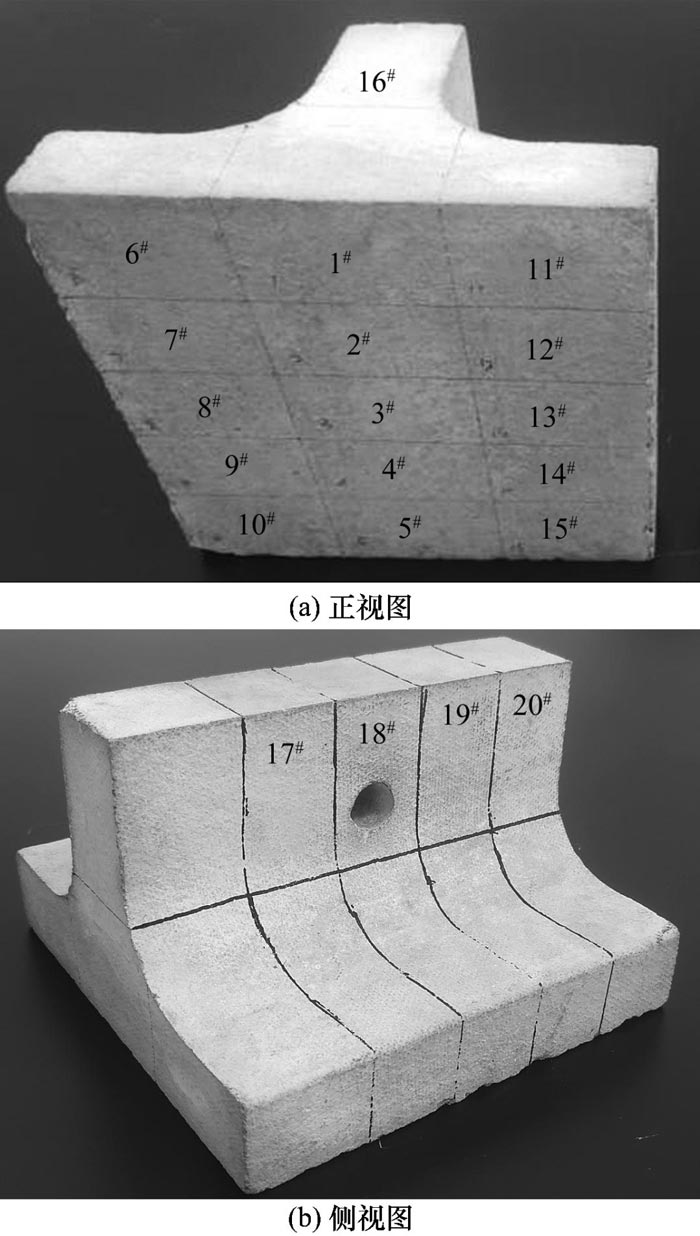

兩種成型方法制備的試樣(160 mm×160 mm×100 mm)見圖2。并均按圖2所示切割成20個(gè)區(qū)域(分別記為區(qū)域1#~20#),對比分析兩種試樣的密度分布。

圖2 兩種試樣的切割方式

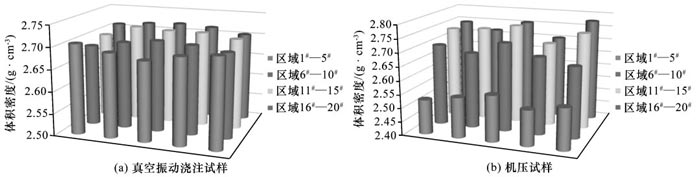

兩種試樣的體積密度分布見圖3。如圖3(a)所示,真空振動(dòng)澆注試樣不同部位密度在2.68~2.72 g·cm-3,相差較小,即試樣各部分結(jié)構(gòu)均勻性高,因此裂紋源區(qū)域較少。圖3(b)為機(jī)壓試樣各部分體積密度,不同部位密度在2.52~2.76 g·cm-3,區(qū)域1#—5#所對應(yīng)的底面中部區(qū)域密度明顯低于區(qū)域6#—20#對應(yīng)的兩側(cè)等區(qū)域,成為試樣的薄弱處。這導(dǎo)致底面中部區(qū)域在溫度驟變時(shí)存在應(yīng)力集中,成為裂紋源。實(shí)際服役過程中,機(jī)壓試樣的斷裂模式均為從中部區(qū)域產(chǎn)生初始裂紋,并會(huì)擴(kuò)展導(dǎo)致磚體斷裂[9],與密度分布的分析結(jié)果相符合。

圖3 兩種試樣20個(gè)區(qū)域的體積密度分布

2.3抗熱震性能

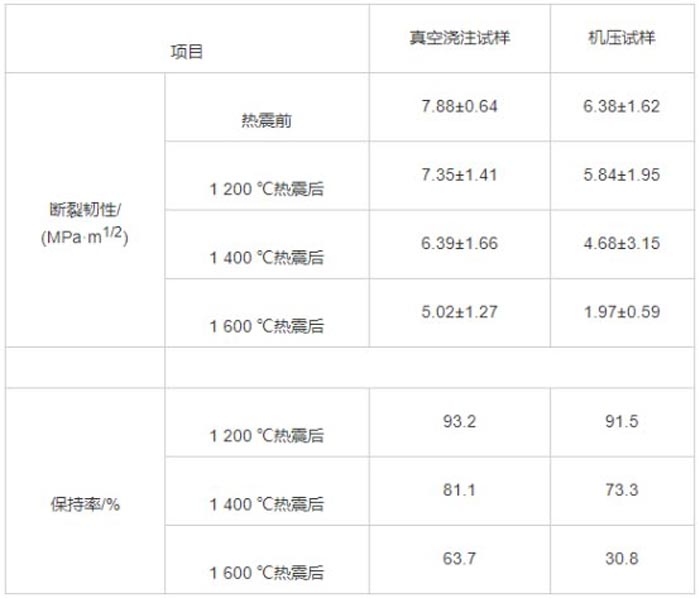

熱震前后試樣的斷裂韌性及保持率結(jié)果見表3。由表3可知,兩種試樣的斷裂韌性均隨熱震溫差的升高而降低,尤其是1 600 ℃水冷后斷裂韌性保持率下降幅度明顯變大,此時(shí)真空振動(dòng)澆注試樣的斷裂韌性保持率有63.7%,而機(jī)壓試樣的斷裂韌性保持率僅為30.8%。此外,真空振動(dòng)澆注試樣斷裂韌性的數(shù)據(jù)分散性比機(jī)壓試樣的低,更有利于工程化生產(chǎn)時(shí)制品的品控。因此,真空振動(dòng)澆注試樣的抗熱震性優(yōu)于機(jī)壓試樣的。

表3 熱震前后試樣的斷裂韌性和保持率

2.4斷口分析

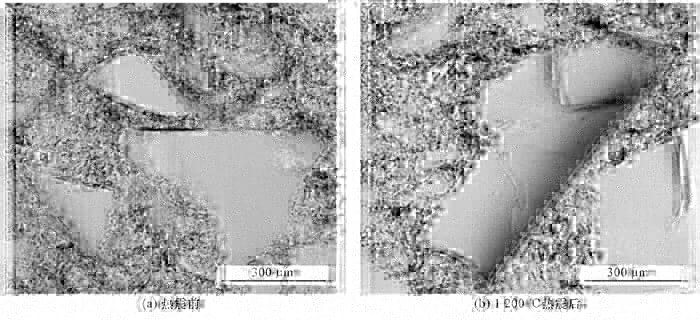

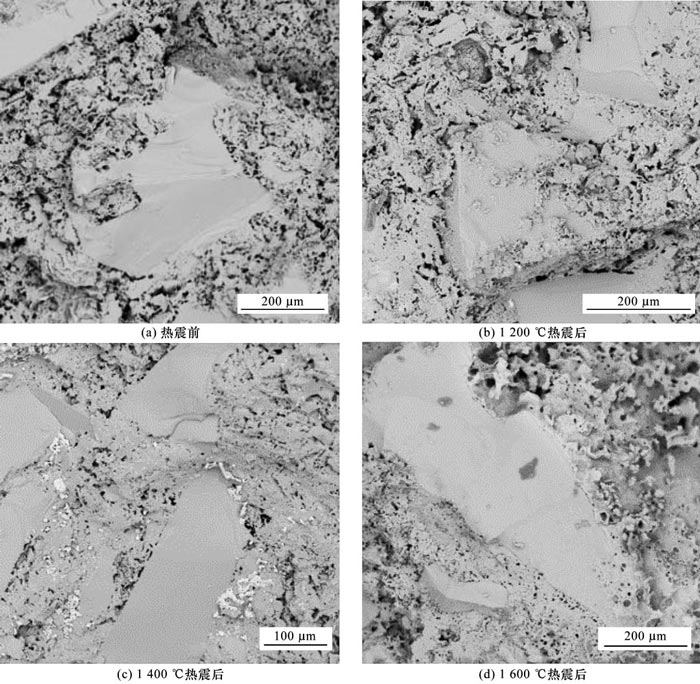

對于Si3N4-SiC耐火材料,SiC是增強(qiáng)相且質(zhì)量分?jǐn)?shù)(>70%)較大,Si3N4相主要起黏結(jié)作用。當(dāng)兩相界面結(jié)合強(qiáng)度足夠高時(shí),裂紋擴(kuò)展過程中SiC相以穿晶斷裂為主,消耗更多的斷裂能。熱震試驗(yàn)后,試樣界面受到氧化及熱應(yīng)力損傷,導(dǎo)致兩相結(jié)合強(qiáng)度下降,SiC相沿晶斷裂占比變大。裂紋在Si3N4相中擴(kuò)展所消耗的斷裂能較少,導(dǎo)致剩余斷裂韌性的降低。真空振動(dòng)澆注試樣熱震前后斷口處的微觀形貌見圖4。樣品斷口處玻璃相含量可反映試樣氧化的程度。由圖4可以看出:熱震溫度<1 400 ℃時(shí),氧化痕跡不明顯;當(dāng)熱震溫度為1 600 ℃時(shí),斷口表面有SiO2玻璃相析出,試樣氧化程度明顯增加。機(jī)壓試樣熱震前后斷口處的微觀形貌見圖5。由圖5可知,隨熱震溫度的升高,試樣氧化程度加深,機(jī)壓試樣在1 600 ℃熱震后氧化腐蝕更嚴(yán)重,SiO2玻璃相已布滿斷口表面,說明試樣內(nèi)部結(jié)構(gòu)已受到嚴(yán)重?fù)p害。

圖片

圖4 真空振動(dòng)澆注試樣熱震前后斷口處的微觀形貌

圖5 機(jī)壓試樣熱震前后斷口處的微觀形貌

3、結(jié)論

(1)通過真空振動(dòng)澆注成型和傳統(tǒng)機(jī)壓成型制備了Si3N4-SiC耐火材料,真空振動(dòng)澆注試樣的常規(guī)性能優(yōu)于機(jī)壓試樣的。(2)真空振動(dòng)澆注試樣各部分的體積密度分布均勻,強(qiáng)度高;而機(jī)壓試樣體積密度分布不均,底面中部區(qū)域的密度明顯低于兩側(cè),成為制品的薄弱處與裂紋源,強(qiáng)度較低。(3)兩種試樣熱震后的剩余斷裂韌性均隨熱震溫度的升高而降低。在相同熱震溫度下,真空振動(dòng)澆注試樣的剩余斷裂韌性和斷裂韌性保持率明顯高于機(jī)壓試樣的,因此其抗熱震性強(qiáng)于機(jī)壓試樣的。