TOP耐火材料窯爐應用技術頻道開講啦,今天給大家分享的是關于煉銅反射爐內襯的知識。

1. 反射爐簡介:

反射爐是傳統的火法冶煉設備之一。按作業性質分為周期性作業和連續性作業反射爐;按冶煉性質可分為熔煉、熔化、精煉和焙燒反射爐。反射爐具有結構簡單、操作方便容易控制、對原料及燃料的適應性較強、生產中耗水量較少等優點。因此,反射爐在熔煉銅、錫、鉍精礦和處理鉛浮渣以及金屬的熔化和精煉等方面都得到廣泛的應用。

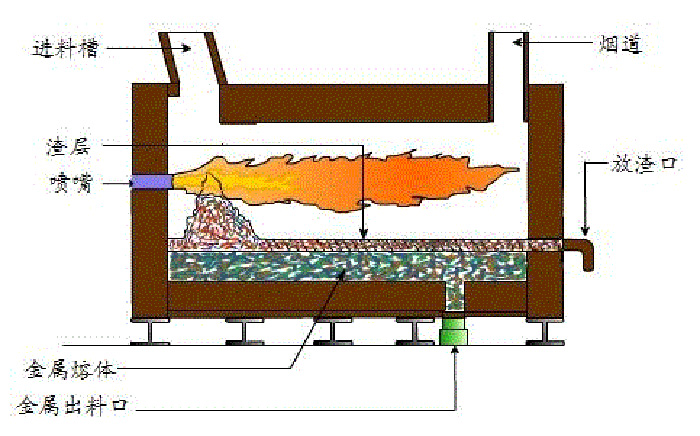

圖1:反射爐原理

反射爐生產的主要缺點是燃料消耗量較大、熱效率較低(一般只有15~30%),造硫熔煉反射還存在脫硫率及煙氣中二氧化硫濃度低、占地面積大、消耗大量耐火材料等缺點。

近年來,大型熔煉反射爐采用止推式吊掛爐頂、虹吸式放冰銅及鎂鐵整體燒結爐底;精煉反射爐采用打眼放銅;加料口及拱腳梁用水冷卻、加料系統自動控制以及逐步推廣余熱鍋爐等。

為進一步強化銅熔煉反射爐熔煉過程,并提高原料中化學熱及硫的利用率,減少對環境的污染,已開始采用向熔池鼓入熱風的無料坡池熔煉反射爐,為大型反射爐開辟了新的發展前景。目前反射爐總的發展趨勢是加大爐子尺寸主要是擴大寬度;采用多點分散供熱以增加爐子熱負荷;采用富氧熱風助燃以提高爐溫;采用耐火材料并增設強制冷卻部件以延長爐體壽命。

2. 反射爐結構:

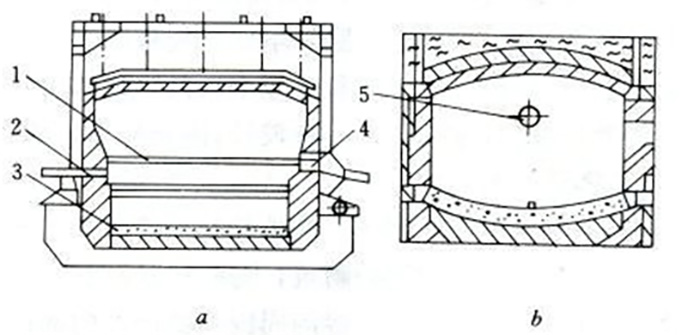

圖2:反射爐斷面結構示意圖 (a-吊頂式;b-拱頂式)

1-料坡;2-放銅口;3-搗打層;4-放渣口;5-燒嘴

1)爐底

按照爐底與爐基的關系分為架空爐底和實爐底;按照爐底結構分為磚砌反拱爐底和燒結整體爐底。周期作業的精煉反射爐與熔煉反射爐多采用磚砌反拱爐底,一般厚為700~900毫米。由下而上依次為:爐底鑄鐵板或鋼板、石棉板(10~20mm)、粘土磚(230~345mm)、搗打料層(50~100mm)以及上層砌的鎂磚或鎂鋁磚反拱(230~380mm)。爐底反拱中心角視熔體比重和深度而定。熔體比重和深度大時,拱中心角宜較大。

2)爐墻

熔煉反射爐的內墻多采用鎂磚、鎂鋁磚砌筑。有些重要部位如銅熔煉反射爐的粉煤燃燒器附近及轉爐渣口等,為了延長使用壽命均采用鉻鎂磚砌筑。熔點較低的金屬的溶化爐可用黏土磚砌筑。外墻一般采用粘土磚。銅熔煉反射爐熔池上部爐墻的厚度一般為460~690毫米。為延長爐墻壽命,熔池下部逐漸錯臺加厚,厚處可達900~1290毫米,端墻下部厚達 1000~1400毫米。熔池部分的爐墻外面一般設有爐墻護板。對周期作業的爐子因爐溫波動較大,為增加爐墻結構的穩定性,往往砌成弧形,避免爐墻向爐膛內倒塌。為延長爐墻的使用壽命,可在熔池渣線一帶的爐墻外面設置水套。

3)爐頂

反射爐爐頂結構形式為磚砌拱形和吊掛爐頂。吊掛爐頂又可分為:簡易型吊頂、壓梁式止推吊頂和立桿式止推吊頂。

4)加料口及轉爐渣注入口

周期作業熔煉反射爐爐頂加料口。煉錫、煉鉍和處理鉛浮渣等幾種周期作業的熔煉反射爐,其加料口一般均設在爐頂。加料口的大小視爐料的條件而定。爐頂加料口一般是做成水套式的。

3. 反射爐用耐火材料:

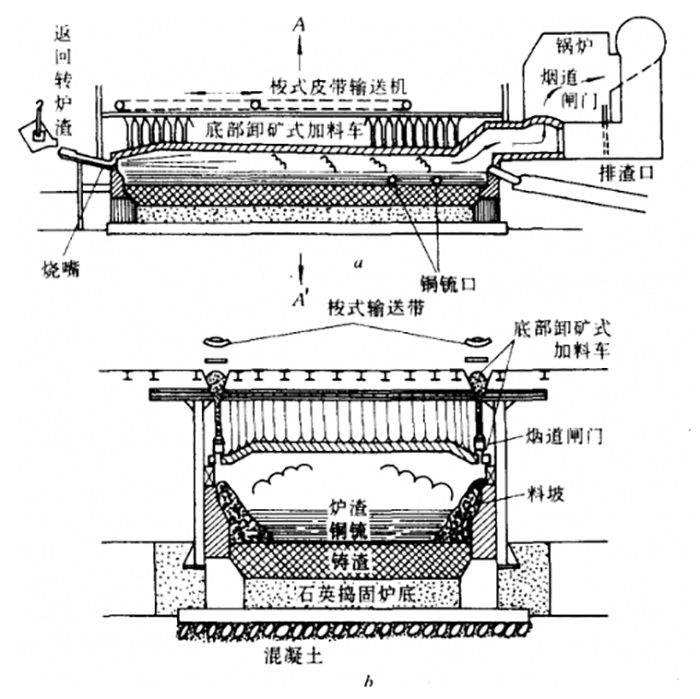

圖3: 反射爐用耐火材料示意圖

反射爐爐頂直接受高溫火焰沖刷、急冷急熱作用和化學侵蝕等影響,損毀較快,有時局部被燒穿,是爐子的薄弱環節,其使用壽命即為反射爐的壽命。

該爐爐頂分為吊頂和拱頂兩種(圖 3)。爐子跨度小于3.5m時,一般采用拱頂,工作層用硅磚砌筑,非工作層則用粘土磚和粘土質隔熱磚砌筑,因受堿性煙塵等作用,熔損較快,使用壽命通常為3~6個月。吊頂不受爐子跨度的限制,普遍采用鎂鋁質或鎂鉻吊工作層,提高了使用壽命。中國反射爐一般用拱吊結合的止推式吊掛頂結構,用堿性磚砌筑,高溫區爐頂壽命為9~11個月,低溫區的可用3a以上;反射爐爐墻一般采用燒成鎂磚、鎂鉻磚、鉻鎂磚和鎂鋁磚等堿性磚砌筑,渣線區襯體損毀較快,采取增加其厚度或外側安裝水冷套等措施,以提高使用壽命;爐床先鋪砌粘土質隔熱磚和粘土磚,再砌燒成鎂磚,后用鹵水鎂砂鐵粉搗打料搗打爐底和料坡工作層,燒結后即可投入生產,使用壽命較長。

綜上所訴,上面就是TOP耐火材料窯爐應用技術小編整理的煉銅反射爐內襯相關內容。歡迎關注耐材廠家技術頻道。